5 Ursachen für das Versagen von VFD-Motoren und deren Behebung

Einleitung: Ein häufiges technisches Paradoxon

Für viele erfahrene Ingenieure und Techniker bleibt eine Frage rätselhaft: Antriebe mit variabler Frequenz (VFDs) verfügen über einen hochempfindlichen Überstromschutz, der theoretisch einen absolut sicheren Motorschutz gewährleistet. Doch in der Praxis kommt es immer wieder zu Ausfällen von VFD-Motoren. Woran liegt das?

Die Antwort liegt in der Tatsache, dass VFDs zwar eine präzise Drehzahlregelung bieten, die Motoren aber auch besonderen elektrischen Belastungen aussetzen, die in normalen, von Versorgungsunternehmen betriebenen Systemen nicht auftreten. Die Schutzmechanismen von VFDs sind in erster Linie auf den Schutz ihrer eigenen internen Komponenten (wie IGBTs) ausgelegt und setzen die Motoren diesen neuartigen elektrischen Belastungen aus. Dieser Artikel befasst sich mit den fünf Hauptursachen für den Ausfall von VFD-Motoren und bietet praktische Lösungen, die Ihnen helfen, Probleme zu diagnostizieren und zu vermeiden, bevor sie auftreten.

Lagerschäden durch Wellenströme: Eine der Hauptursachen für VFD-Motorausfälle

Dies gehört zu den heimtückischsten und zerstörerischsten Ausfallarten. Wenn Motorlager ohne offensichtliche mechanische Ursachen vorzeitig ausfallen, ist der Schuldige oft der vom VFD erzeugte Wellenstrom.

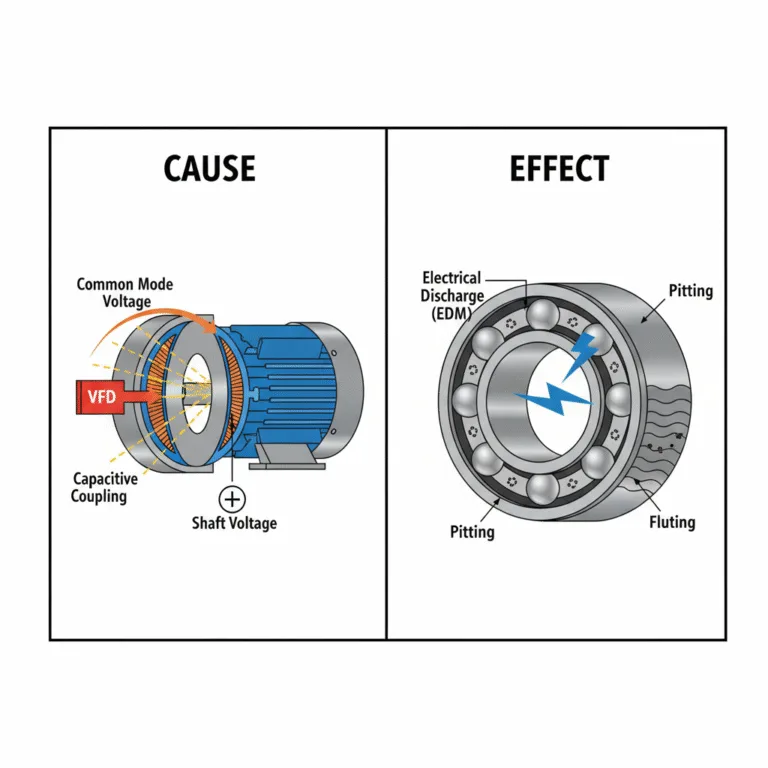

- Grundlegende Ursache: Gleichtaktspannung und kapazitive Kopplung VFDs simulieren mit Hilfe der Pulsweitenmodulation (PWM) eine sinusförmige Wechselstromleistung. Ihr Ausgang ist jedoch keine perfekt glatte Kurve, sondern eine Reihe von schnell schaltenden Gleichstromimpulsen. Diese asymmetrische Wellenform erzeugt eine “Gleichtaktspannung”. Diese Spannung wird durch parasitäre Kapazitäten (kapazitive Kopplung) zwischen den Statorwicklungen und dem Rotor auf die Motorwelle induziert. Dadurch wird die Motorwelle erregt. Die Motorlager, die aus leitfähigen Innen- und Außenringen und isolierendem Fett bestehen, fungieren dann als Miniaturkondensatoren, die sich kontinuierlich aufladen.

- Mechanismus des Scheiterns: Funkenerosion (EDM), Pitting und Lagerrillen Wenn sich die Wellenspannung so weit aufbaut, dass die Isolierschicht des Lagerfetts durchbrochen wird, entladen sich winzige Lichtbögen. Dieser Vorgang wird als Funkenerosion (EDM) bezeichnet. Millionen von Mikrolichtbögen pro Stunde erzeugen winzige Grübchen und Riffelungen auf den Lagerlaufbahnen und Kugeloberflächen. Mit der Zeit wachsen diese Schäden zu wellenförmigen Rillen zusammen, die einem Waschbrett ähneln und als Lagerrillen bezeichnet werden. Sobald dies geschieht, beginnt das Lager zu vibrieren und ungewöhnliche Geräusche zu erzeugen. Das Schmierfett zersetzt sich aufgrund der hohen Temperaturen, was schließlich zum Festfressen des Lagers und zum Durchbrennen des Motors führt. Die von Ihnen erwähnte Fehlausrichtung zwischen Rotor und Stator verstärkt diesen Effekt durch die Asymmetrie des Magnetkreises, wodurch die Lagerschäden durch den VFD-Wellenstrom noch verstärkt werden.

Überhitzung bei niedrigen Drehzahlen: Ein häufiges VFD-Motor-Ausfall-Szenario

Viele Anwendungen erfordern den Betrieb von Motoren bei niedrigen Frequenzen (z. B. unter 20-30 Hz) über längere Zeiträume hinweg - genau die “Gefahrenzone” für Standardmotoren.

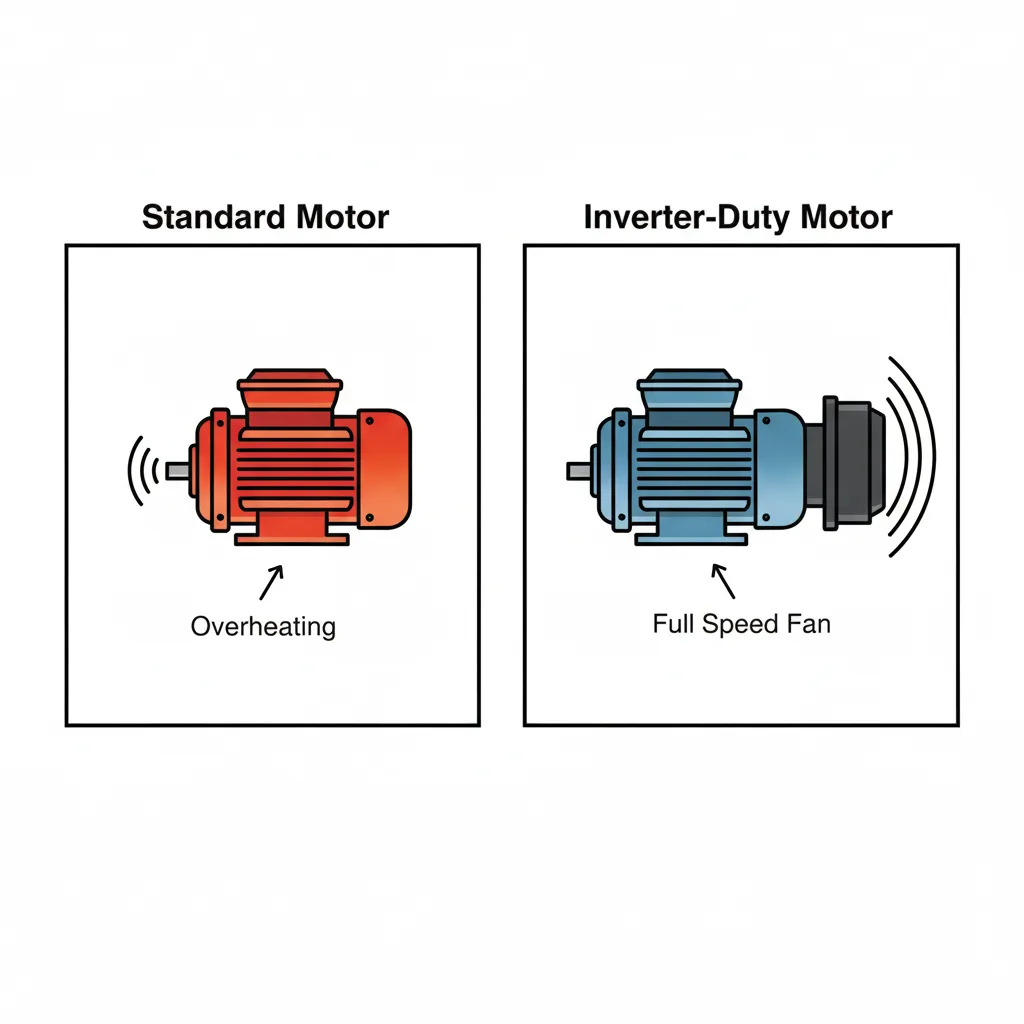

- Dilemma der Wärmeableitung: Warum der Betrieb mit niedriger Drehzahl gefährlich ist Standard-Allzweckmotoren (insbesondere TEFC-Motoren, d. h. Motoren mit vollständig gekapseltem Lüfter) werden durch ihre Wellenlüfter gekühlt. Die Drehzahl des Lüfters ist mit der Motordrehzahl synchronisiert. Wenn ein VFD die Motordrehzahl reduziert, sinkt die Kühlleistung des Lüfters drastisch. Gleichzeitig erzeugen Oberschwingungen in der Ausgangswellenform des VFD zusätzliche Wärme in den Motorwicklungen. Da sich die Wärme ansammelt, während die Kühlleistung stark unzureichend bleibt, überhitzt der VFD-Motor bei niedriger Drehzahl. Eine längere Überhitzung führt dazu, dass die Isolierung der Motorwicklung altert und brüchig wird, was schließlich zu Windungs- oder Masseschlüssen führt.

- Lösung: Die Rolle von Umrichtermotoren Die optimale Lösung ist der Einsatz von Umrichtermotoren. Diese Motoren verfügen in der Regel über hochwertigere Isoliermaterialien (z. B. Klasse F oder Klasse H) und viele Modelle sind mit speziellen Kühlgebläsen mit konstanter Drehzahl ausgestattet. Dies gewährleistet eine angemessene Motorkühlung bei VFD-Betrieb, unabhängig davon, wie niedrig die Motordrehzahl ist.

Isolationsdurchbruch bei langen Kabeln: Ein kritischer Fehlerpunkt bei VFD-Motoren

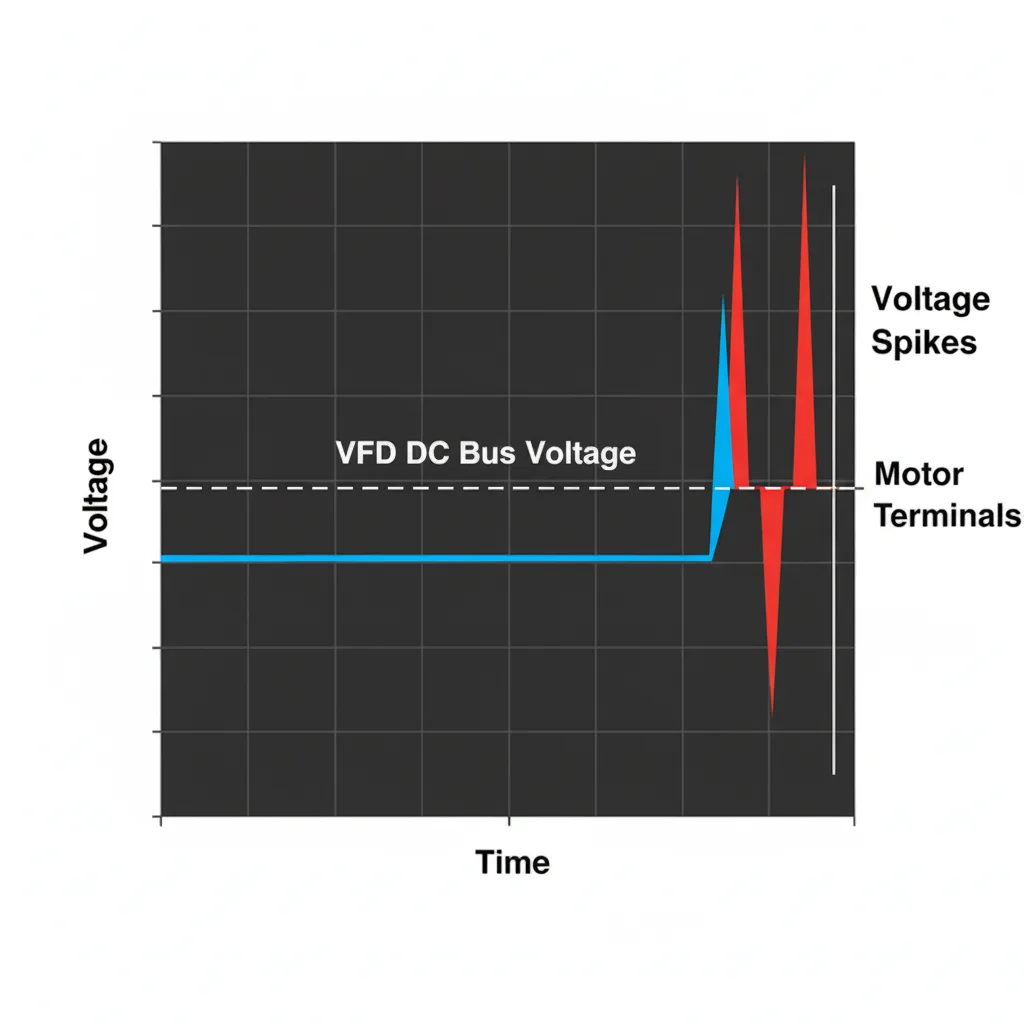

Wenn die Kabellänge zwischen dem Frequenzumrichter und dem Motor bestimmte Grenzen überschreitet (typischerweise etwa 30 Meter, wobei die Risiken bei mehr als 100 Metern extrem hoch sind), wird ein unsichtbarer “Spannungskiller” aktiv.

- Physikalisches Prinzip: Reflexionswellenphänomen und Spannungsspitzen Die vom VFD ausgegebenen Hochgeschwindigkeits-PWM-Impulse werden auf dem Weg entlang des Kabels zum Motor aufgrund von Impedanzfehlanpassungen zwischen VFD, Kabel und Motor reflektiert, wodurch ein “Reflexionswellenphänomen” entsteht. Diese reflektierten Wellen überlagern sich mit den nachfolgenden Impulsen und führen zu Spitzenspannungen an den Motorklemmen, die das 2- bis 3-fache der VFD-Zwischenkreisspannung erreichen. Für ein 480-V-System bedeutet dies, dass die Motoren Spannungsspitzen von mehr als 1500 V auf dem langen Kabel des Frequenzumrichters ausgesetzt sein können. Standard-Motorisolationssysteme können solchen langanhaltenden Hochspannungsstößen nicht standhalten, was letztendlich zum Durchbruch der Isolierung führt.

- Lösungen: Filter und Drosseln Um Probleme mit langen Kabeln zu lösen, müssen Schutzvorrichtungen am Ausgang des Frequenzumrichters installiert werden. Ein dV/dt-Filter kann den Spannungsanstieg verlangsamen, während eine VFD-Ausgangsdrossel oder ein Sinusfilter die Ausgangswellenform effektiver glättet und zerstörerische Spannungsspitzen im Wesentlichen eliminiert. Gleichzeitig kann die Verwendung eines speziell abgeschirmten VFD-Kabels das Problem bis zu einem gewissen Grad entschärfen.

Mechanische und parametrische Probleme, die zum Ausfall von VFD-Motoren führen

Neben rein elektrischen Problemen sind bestimmte mechanische Faktoren und unsachgemäße VFD-Parametereinstellungen können ebenfalls zum Ausfall des VFD-Motors führen.

- Mechanische Fehlausrichtung als beitragender Faktor: Die von Ihnen erwähnte Stator-Rotor-Fehlausrichtung ist ein kritisches mechanisches Problem. Diese Abweichung in der Motorausrichtung führt zu einem Ungleichgewicht des magnetischen Kreises, das nicht nur Vibrationen und Überhitzung verursacht, sondern auch das bereits erwähnte Problem des Wellenstroms erheblich verschlimmert und Lagerschäden beschleunigt.

- Fehlkonfiguration der toten Zone, die zum Stillstand führt: Bei Anwendungen, die häufige Vorwärts-Rückwärts-Schaltungen erfordern, kann das Versäumnis, eine angemessene “Totzone” in den VFD-Parametern einzustellen, dazu führen, dass der VFD schnell zwischen Vorwärts- und Rückwärtsbefehlen umschaltet, wenn die Steuersignale nahe Null schwanken. Dies führt dazu, dass der Motor stillzustehen scheint, während er sich in Wirklichkeit in einem ‘blockierten’ oder “Mikro-Vibrations”-Zustand befindet. In diesem Zustand gibt der Motor zwar ein Drehmoment ab, kann sich aber nicht drehen, wodurch massive Ströme erzeugt werden, die zu einer schnellen Überhitzung führen und schließlich den Motor ausbrennen oder den VFD beschädigen.

Ein proaktiver Leitfaden: Verhinderung von VFD-Motorausfällen

Da wir nun die Hauptursachen für den Ausfall von VFD-Motoren kennen, können wir gezielte Maßnahmen zum Schutz Ihrer Geräte ergreifen.

1.Adresse Lagerstrom

Für kritische Anwendungen oder große Motoren wird dringend empfohlen, Wellenerdungsringe zu installieren, um einen sicheren Erdungspfad für Wellenströme zu schaffen, oder isolierte Lager zu verwenden, um die Stromschleife zu unterbrechen.

2. die Probleme mit langen Kabeln lösen

Wählen Sie einen geeigneten dv/dt-Filter oder eine VFD-Ausgangsdrossel basierend auf der Kabellänge und der Systemspannung.

3. eine Überhitzung bei niedrigen Geschwindigkeiten zu verhindern

Bevorzugen Sie Motoren mit Umrichterbetrieb. Wenn Allzweckmotoren mit niedrigen Drehzahlen betrieben werden müssen, installieren Sie spezielle Zusatzlüfter.

4. optimierte Installation und Inbetriebnahme

Sorgen Sie für eine präzise Ausrichtung von Motor und Last. Überprüfen Sie bei der Inbetriebnahme des Frequenzumrichters sorgfältig alle Parameter - insbesondere bei Anwendungen mit häufigen Umsteuerungen - und konfigurieren Sie geeignete Totbandbreiten.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass der Ausfall von VFD-Motoren kein unlösbares Rätsel ist. Sie sind auf neuartige elektrische Belastungen zurückzuführen, die durch diese fortschrittliche Steuerungstechnologie verursacht werden. Während VFD-Überstrom Der Schutz ist zwar sehr empfindlich, kann aber mehrere langsam eintretende Schadensmechanismen wie Wellenströme, Überhitzung bei niedriger Drehzahl und Spannungsspitzen nicht vollständig abdecken.

Durch ein gründliches Verständnis der Ursachen dieser Ausfälle und die Umsetzung proaktiver Schutzmaßnahmen während der Systemauslegung, der Geräteauswahl und der Installation/Inbetriebnahme können wir die energiesparenden und prozessoptimierenden Vorteile von Frequenzumrichtern voll ausschöpfen und gleichzeitig einen langfristig zuverlässigen Motorbetrieb gewährleisten. Der Schlüssel zum Erfolg liegt darin, den Frequenzumrichter und den Motor als integriertes System zu betrachten und nicht nur als eine einfache Kombination zweier unabhängiger Komponenten.