Funktionsprinzip des Frequenzumrichters (VFD)

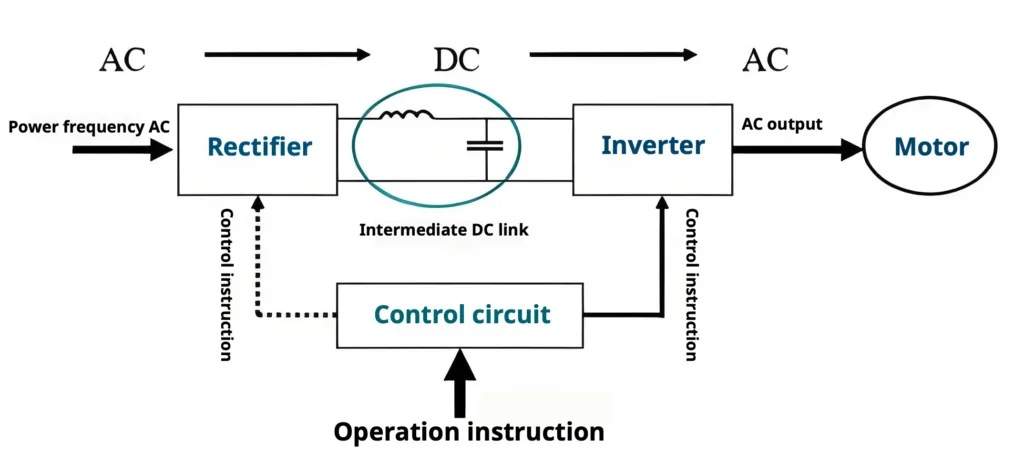

Frequenzumrichter (VFD) ist das “intelligente Gen” moderner Industriemotoren, das eine präzise Drehzahlregelung durch AC-DC-AC-Leistungsumwandlung ermöglicht: Die AC-Eingangsleistung wird zunächst durch einen Gleichrichter in DC-Leistung umgewandelt, dann schaltet ein Wechselrichter mit Hilfe von Leistungshalbleitern (IGBT) mit hoher Geschwindigkeit, um neue AC-Leistung mit variabler Frequenz und Spannung zu erzeugen.Diese bedarfsgesteuerte Stromversorgungslogik revolutioniert das herkömmliche Modell “Betrieb mit konstanter Drehzahl und mechanischer Drosselung” vollständig und ermöglicht Energieeinsparungen von bis zu 30%-60% bei Lasten mit quadratischem Drehmoment, wie z. B. Lüftern und Pumpen, und wird zum Eckpfeiler von Energieeffizienz-Upgrades im Zeitalter von Industrie 4.0.

Was ist ein Antrieb mit variabler Frequenz (VFD) und wie funktioniert er?

Als intelligenter Energiemanager für industrielle Energiesysteme ist der variabler Frequenzantrieb (VFD) bietet über seine Kernkomponente, den VFD-Wechselrichter, eine präzise Steuerung des eingehenden Netzstroms. Durch die Zerlegung und Rekonstruktion von Wechselstrom mit fester Frequenz in eine Wellenform mit dynamisch einstellbarer Spannung und Frequenz ermöglicht die fortschrittliche VFD-Steuerung ein auf den Lastbedarf zugeschnittenes Motorverhalten in Echtzeit.

Mit dieser Technologie können AC-Motor-VFD-Systeme eine nahtlose VFD-Drehzahlregelung durchführen, die sowohl die Motordrehzahl als auch das Ausgangsdrehmoment präzise regelt. Darüber hinaus wird der Einschaltstrom erheblich reduziert, indem er auf nur 150% des Nennstroms begrenzt wird, im Vergleich zu herkömmlichen Direktanlaufstößen von bis zu 600%.

Ob es darum geht, Hochleistungspumpensysteme mit einem dreiphasigen VFD bei 380 V zu versorgen oder älteren 220-V-Anlagen mit einem VFD für Einphasenmotoren neues Leben einzuhauchen, die Flexibilität des VFD auf Halbleiterbasis ermöglicht es Systemen wie Industrieventilatoren, mit reduzierten Drehzahlen - z. B. 35 Hz - zu arbeiten und dennoch Energieeinsparungen von bis zu 42% zu erzielen.

Auf diese Weise revolutionieren VFD-Antriebe die alte Ära der mechanischen Drehzahlregelung und entwickeln sich zu einer grundlegenden Energiesparlösung für moderne Fabriken und hocheffiziente Produktionsumgebungen.

Wie funktioniert ein Antrieb mit variabler Frequenz?

1.Frequenzumrichter (VFD): Vierstufige Präzisionsmotorsteuerung in Aktion

Richtigstellung

Der Prozess beginnt mit der Umwandlung von dreiphasigem oder einphasigem Wechselstrom (z. B. 380V/50Hz) in pulsierenden Gleichstrom. Dies geschieht durch Dioden oder Thyristoren. In diesem Stadium wird der Oberwellengehalt bereits unter Kontrolle gebracht - in der Regel auf weniger als 8% begrenzt - und damit die Grundlage für einen stabilen Betrieb des VFD gelegt.

Filtern

Als nächstes kommt die Stabilisierung. Eine Reihe von Zwischenkreiskondensatoren (in der Regel zwischen 500-2000 μF) glättet Spannungsschwankungen. Zusammen mit Drosselspulen halten diese Komponenten die Brummspannung unter 5% und sorgen so für einen sauberen und zuverlässigen DC-Zwischenkreis, der für eine konsistente Downstream-Leistung in jedem vfd-Wechselrichter unerlässlich ist.

Umkehrung

Hier findet die eigentliche Transformation statt. Im Inneren des VFD-Wechselrichters schalten Hochgeschwindigkeits-IGBT-Transistoren mittels PWM (Pulsweitenmodulation) bis zu 20.000 Mal pro Sekunde ein und aus. Durch die präzise Einstellung der Impulsbreite synthetisiert der Umrichter eine saubere, steuerbare Sinuswelle mit einer Ausgangsfrequenz von 0 bis 650 Hz. Dies ist der digitale “Herzschlag” des vfd-Antriebs.

Geschwindigkeitskontrolle

Das Herzstück der vfd-Drehzahlregelung ist der U/f-Modus - ein fein abgestimmtes Verhältnis zwischen Spannung und Frequenz. Wenn Sie zum Beispiel die Zielfrequenz auf 40 Hz in einem System einstellen, das ursprünglich mit 50 Hz lief:

- Die PWM reduziert die Pulsbreite entsprechend

- Ausgangsspannung fällt auf 304 V (berechnet als 380 V × 40/50)

- Die Drehzahl des Wechselstrommotors sinkt auf 80% der Nenndrehzahl, aber das Drehmoment bleibt stabil, so dass die Leistung nicht nachlässt.

2.Highlights aus der Praxis

- Dreiphasiger VFD in einem 380V Ventilatorensystem: Wenn die Drehzahl von 50 Hz auf 40 Hz reduziert wird, sinkt der Energieverbrauch um 52%, unabhängig geprüft unter ISO 50001 Normen. Das ist keine Theorie - das ist zertifizierte Effizienz in der Praxis.

- VFD für Einphasenmotor Nachrüstungen: Ältere 220-V-Maschinen erhalten ein zweites Leben. Der Anlaufstrom wird von 600% auf 150% des Nennwerts gesenkt - zum Schutz der Motoren und zur Vermeidung mechanischer Erschütterungen.

Im Grunde genommen rekonstruiert jeder vfd-Antrieb elektrische Energie in Echtzeit mithilfe von Halbleitern und ersetzt klobige mechanische Getriebe und Drosselventile durch digitale Präzision. Mit einer vfd-Steuerungsgenauigkeit von ±0,5% ist dies mehr als nur Automatisierung - es ist intelligentes Energiehandwerk, das den Kern der industriellen Leistung darstellt.

Vorteile des Einsatzes von Antrieben mit variabler Frequenz

Antrieb mit variabler Frequenz (VFD) Im Vergleich zum traditionellen Antrieb mit variabler Geschwindigkeit wird ein dreifacher Technologiesprung erreicht:

- Energieeinsparung und Verbrauchsreduzierung: Beim Fahren VFD-Pumpe, wird die Durchflussmenge auf 60% reduziert, und der Energieverbrauch beträgt nur 22% (Leistung ∝ Geschwindigkeit³ Gesetz)

- Verlängerte Lebensdauer des Motors: Die VFD-Motorsteuerung hält den Anlaufstrom innerhalb von 150% (die mechanische Anlaufbelastung erreicht 650%), bei einem Wicklungstemperaturanstieg ≤15°C

- Sanftes Anfahren: Beschleunigungsrampe programmierbar (0,1-30 Hz/s einstellbar), wodurch das Risiko eines Zahnrad-/Riemenrisses ausgeschlossen wird

- Programmierbare Steuerung: Unterstützt PID-Regelung (<50 ms dynamische Frequenzanpassung), die sich selbstständig an Lastschwankungen anpasst

Wann sollten Sie einen Antrieb mit variabler Frequenz verwenden?

Wenn Ihr System auf eine der folgenden drei Signalarten trifft, ist ein VFD-Antrieb nicht nur eine Steuerungsoption, sondern die energieeffizienteste, leistungssteigernde Lösung, die Sie installieren können.

- Häufige Lastwechsel

In Systemen wie Lüftern und Pumpen, in denen die Lastschwankungen regelmäßig 40% überschreiten, werden Motoren mit fester Drehzahl schnell zu einer Energiebelastung. Die Senkung der Motorfrequenz von 50 Hz auf 35 Hz durch die richtige VFD-Installation kann zu Energieeinsparungen von bis zu 48% führen - ohne Kompromisse bei der Leistung. Das ist intelligentes Energiemanagement in Bewegung. - Hohe Anforderungen an das Anlaufmoment

Anwendungen wie Förderanlagen und Kompressoren erfordern oft ein hohes Startdrehmoment - manchmal bis zu 220%. Standard-Stern-Dreieck-Anlasser erreichen maximal 180% und sind unter Last oft nicht ausreichend. Ein VFD-Umrichter liefert jedoch das Drehmoment, das Ihre Anlage vom Moment des Starts an benötigt, und schützt den Motor gleichzeitig vor Schäden durch Einschaltstrom. - Intelligente Geschwindigkeitskontrolle in Echtzeit

Für Systeme, die auf SPS-gesteuerte Logik angewiesen sind, sind Timing und Steuerungspräzision von entscheidender Bedeutung. Ein dreiphasiger VFD, der über Profinet oder andere Industrieprotokolle integriert ist, bietet Drehzahlmodulation in Echtzeit mit einer Latenzzeit von unter 10 ms - entscheidend für Anwendungen mit geschlossenem Regelkreis, die mehr als nur “ein oder aus” benötigen. Selbst die Nachrüstung eines VFD für Einphasenmotoren in ein älteres System bringt ein überraschendes Maß an digitaler Steuerung für ältere Hardware.

Wartung und Instandhaltung eines VFD-Systems

VFD-Wartung dient als technisches Schutzschild, das die Systemstabilität und Betriebszeit schützt. Eine wirksame Wartung konzentriert sich auf zwei Schlüsseldimensionen:

1. die Hardware-Überwachung

- System zur Wärmeableitung: Reinigen Sie die Ansaugfilter und die Belüftungsöffnungen des VFD-Panels mindestens einmal pro Quartal. Achten Sie darauf, dass die interne Temperaturerhöhung nicht mehr als 10 °C über der Umgebungstemperatur liegt. Überhitzung ist einer der häufigsten Auslöser bei vfd-Fehlerbehebung.

- Elektrolytkondensatoren: Prüfen Sie den Zustand des Kondensators jährlich. Wenn die gemessene Kapazität unter 80% des Nennwerts fällt oder wenn Sie Schwellungen oder Verformungen feststellen, ist ein Austausch ratsam. Diese gehören zu den störanfälligsten vfd-Antriebskomponenten in alternden Systemen.

- Temperatur der Klemme: Verwenden Sie ein Infrarot-Thermometer, um die wichtigsten Kontaktstellen im Innern der vfd-Antriebstafel zu überprüfen. Wenn eine Klemme 55°C überschreitet, prüfen Sie, ob die Verbindungen locker sind, und ziehen Sie sie sofort nach. Schlechter Kontakt erhöht den Widerstand, was zu lokaler Erwärmung und potenziellen Ausfällen führt.

2.Software-Aktualisierungen

- Parameter-Backups: Sichern Sie immer Ihre vfd-Programmierung Parameter, bevor Sie Firmware-Updates oder Konfigurationsänderungen vornehmen. Überprüfen Sie beim Ändern von Versionen die PID-Schleifen und die Steuerlogik. Unerwartete Standardrückstellungen sind eine häufige Ursache für die Fehlersuche nach einem Update des vfd.

- Sensor-Kalibrierung: Nach jedem Firmware-Upgrade sollten Sie die Stromsensoren neu kalibrieren und die analoge Skalierung neu einstellen. Selbst geringfügige Versionsverschiebungen können sich auf die Interpretation der Rückmeldesignale auswirken, insbesondere bei fein abgestimmten Systemen.

Praktische Anwendungen von VFDs in der Industrie

VFD-Anwendungen wurden tief in industrielle Kernbereiche integriert, um Flexibilität und Energieeinsparungen durch präzise VFD-Steuerung zu erreichen.

- HVAC-Systeme

Die VFD-Pumpe regelt den Kaltwasserdurchfluss dynamisch: Wenn die Gebäudelast sinkt, wird die Pumpendrehzahl von 50 Hz auf 35 Hz reduziert, wodurch der Durchfluss sofort um 40% gesenkt und 63% Strom eingespart werden, wodurch eine Verschwendung durch Drosselung der Ventile vermieden wird.

VFD-Motor treibt Kühlturmventilatoren an: Passt die Drehzahl automatisch an die Außentemperatur an, um eine Überkühlung im Winter oder eine unzureichende Kühlung im Sommer zu vermeiden - Fördersysteme

VFD-Antriebsmotor steuert Förderbänder: Erreicht ±2 mm Präzisionssynchronisation mehrerer Motoren an Automobil-Fließbändern und eliminiert Montage-Spaltfehler

Sanftes Starten und Stoppen von Grubenhebern: Kontrolliert die Startbeschleunigung innerhalb von 0,5 m/s², um ein Verschütten von Erz zu verhindern - Verpackung und Spritzgießen

Spritzgießmaschine Formklemmung Bühne VFD-Steuerung: Präzise Steuerung der Niedergeschwindigkeits- und Hochdruck-Werkzeugspannung (0,5 Hz Präzisionsgeschwindigkeitssteuerung), Verbesserung der Produktausbeute um 18%.

Dynamische Geschwindigkeitskontrolle für Lebensmittelverpackungslinien: Sofortige Anpassung der Geschwindigkeit der Folienverpackungsmaschine an das Füllvolumen (10 ms Reaktionszeit) - CNC-Bearbeitungszentrum

Spindel VFD-Antrieb Drehzahlregelung: Aufrechterhaltung der Drehzahlschwankung von ±0,02 Hz (entspricht einer Drehzahlgenauigkeit von 99,96%), was eine spiegelglatte Bearbeitung von Ra 1,6 μm gewährleistet

Automatischer Werkzeugwechsel des Werkzeugmagazins mit sanfter Positionierung: Vermeidung von mechanischen Armstößen (Beschleunigung auf 3 Hz/s begrenzt)

Diese Präzisionssteuerung in Halbleiterqualität ermöglicht in modernen Fabriken eine durchschnittliche Energieeinsparung von über 37% (ISO 50001-zertifizierte Daten) und setzt damit neue Maßstäbe für die industrielle Energieeffizienz.

Schlussfolgerung: Warum VFDs in der modernen Automatisierung unverzichtbar sind

Auf der Grundlage des VFD-Arbeitsprinzips hat die intelligente Umstrukturierung der Energieversorgung die moderne Industrie mit dem dreifachen revolutionären Wert von Antrieben mit variabler Frequenz neu definiert: Die VFD-Drehzahlregelung erzielt Energieeinsparungen von über 35%, indem sie Durchfluss und Energieverbrauch präzise aufeinander abstimmt; die VFD-Motorregelung steuert Lastschwankungen dynamisch mit einer Drehzahlgenauigkeit von ±0,5%; und die modulare Bauweise der VFD-Komponenten ermöglicht den Austausch kritischer Komponenten innerhalb von Minuten.Von der Steuerung auf Halbleiterebene bis hin zur quantifizierbaren Energieeffizienz hat der VFD den Rahmen herkömmlicher Geräte gesprengt und ist zu einem unverzichtbaren Eckpfeiler der Energiewende geworden.