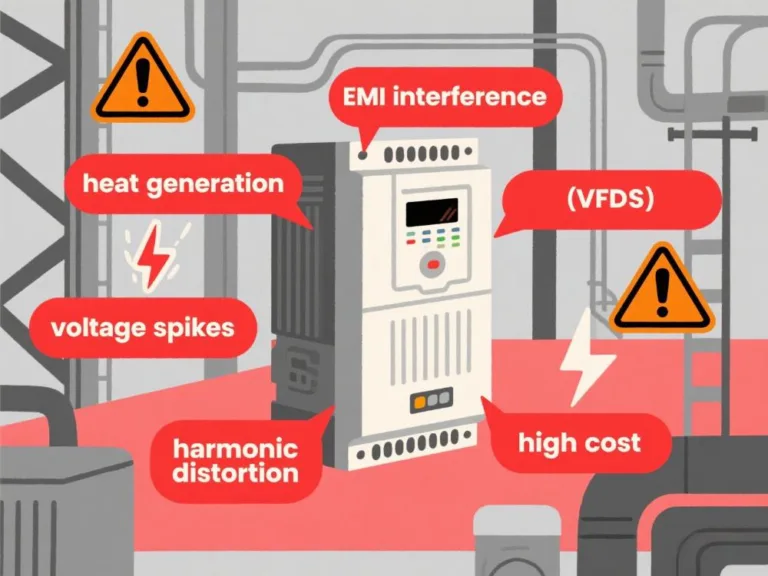

Die 8 größten Nachteile von VFD

Einführung - Die Grenzen von VFDs verstehen

Antriebe mit variabler Frequenz (VFDs) formen den Energiefluss des Motors durch Hochgeschwindigkeits-Halbleiterschaltungen um (Hauptarbeitsprinzip von VFDs) und schaffen so einen Energiesparwert in HVAC und Pumpsysteme. Ihre elektrischen Eigenschaften sind jedoch mit Widersprüchen behaftet: Netzoberschwingungen (THDi > 30%), Hochfrequenzabstrahlung und ein anfänglicher Aufpreis von 15-25%. Beim Einsatz von VFD-Antrieben ist es wichtig, sich über diese Nachteile im Klaren zu sein - die Kehrseite der Energieeffizienz-Revolution sind heikle Abwägungen zwischen den Kosten für elektromagnetische Verträglichkeit und der Systemkompatibilität.

Nachteile von VFD - Was Sie beachten müssen

1.Hohe Anfangskosten

VFD-Antriebe erfordern zusätzliche Investitionen in spezielle Kabel (stahlummantelte, abgeschirmte Kabel mit einem Aufschlag von 150%), Oberwellenfilter (12% der Systemkosten) und kundenspezifische Inbetriebnahmearbeiten, so dass die Kosten für frequenzvariable Antriebe um 25% höher sind als für den Direktstart. Die Energieeinsparungen machen sich jedoch in der Regel innerhalb von drei Jahren bezahlt.

2.Komplexität bei Installation und Konfiguration

VFD-Arbeitsprinzip erfordert eine präzise Konfiguration von Schlüsselelementen wie Spannungs-/Frequenzkurven, Trägerfrequenz (2-15kHz), PID-Parameter und Motorschutzschwellen. Bei der Implementierung müssen EMV-Verdrahtungsspezifikationen (Leistungs-/Steuerkabel mit einem Abstand von mehr als 200 mm) und die Sicherheitsverriegelungslogik berücksichtigt werden. Die Betriebskomplexität von VFD-Grundlagen verlängert die durchschnittliche Inbetriebnahmezeit vor Ort um 3 bis 5 Tage, also deutlich länger als bei herkömmlichen Startsystemen.

3.Oberschwingungsverzerrung und Probleme mit der Stromqualität

Oberschwingungen von VFDs speisen 5., 7. und 11. Oberschwingungen (THDi > 30%) in das Stromnetz ein und verursachen eine Überhitzung von Transformatoren und Resonanzen in Kondensatorschränken. Zur Abschwächung muss eine 12%-Eingangsdrossel (obligatorisch) oder ein aktiver Filter mit einem Kostenverhältnis von 25% hinzugefügt werden, und spezielle VFD-Kabel lindern nur 30% der lokalen Strahlungsstörungen. Diese Hauptnachteile von VFDs führen zu einem 15% höheren Investitionsaufwand für das Gesamtsystem, und die Spannungsverzerrungen gefährden den Betrieb von Präzisionsgeräten zusätzlich.

4.Elektromagnetische Interferenz (EMI/RFI)

Die EMI des Frequenzumrichters entsteht durch das zehntausendfache Schalten der IGBTs pro Sekunde (dv/dt > 5000 V/μs), wodurch die Signale der Sensoren/SPS gestört werden. Obligatorisch Einbau eines VFD RFI-Filter (Kosten für 8% des Systems) und vollständig abgeschirmte Kabel (Reichweite ≥ 95%) sind für die Konformität erforderlich.

5. Wärmeerzeugung und Kühlungsbedarf

Während des Betriebs werden etwa 3% der Leistung eines Wechselstrommotor-VFD in Wärmeenergie umgewandelt (IGBT-Schaltverluste + Leitungswiderstand), wodurch die Wicklungstemperatur von VFD-Motoren auf ≥50°C ansteigt. Für die VFD-Schalttafel muss ein Zwangskühlsystem (Luftkühlung/Klimaanlage) installiert werden, was das Gerätevolumen um 15% und die Energieverbrauchskosten um 10% erhöht. In Umgebungen mit hohen Temperaturen ist für den Betrieb ein zusätzliches Derating erforderlich.

6. Empfindlichkeit gegenüber rauen Umgebungen

Die elektrischen Präzisionsbauteile von Frequenzumrichtern (z. B. Elektrolytkondensatoren/IGBTs) in Antrieben mit variabler Frequenz unterliegen einer um 300% erhöhten Alterungsrate der Isolierung in Umgebungen, in denen die Temperatur 40°C, die Luftfeuchtigkeit 85% oder die Staubkonzentration 5 mg/m³ übersteigt, was zu einer erheblichen Verkürzung der Lebensdauer der Kondensatoren auf 2 Jahre führt (im Vergleich zur normalen Lebensdauer von über 10 Jahren). Eine Nachrüstung mit Gehäusen der Schutzart IP54/IP65 (Mehrkosten von 25%) und Anti-Kondensationsheizungen (Mehrverbrauch von 3%) ist zwingend erforderlich. In salzhaltigen/korrosiven Umgebungen sind außerdem Gehäuse aus rostfreiem Stahl erforderlich (zusätzlicher Kostenanstieg um 15%), wodurch sich die Einsatzkosten und der betriebliche Wartungsaufwand erheblich erhöhen.

7. Abhängigkeit von regelmäßiger Wartung und Qualität

VFD-Wartung erfordert den Austausch von Elektrolytkondensatoren alle zwei Jahre (Lebensdauer < 8 Jahre) und die Reinigung der Kühlung Fans (Staubansammlung > 3 mm verringert den Wirkungsgrad um 40%). Bei minderwertigen Frequenzumrichtern liegt die Erosionsrate der Relaiskontakte bei bis zu 30% pro Jahr. Diese Nachteile von VFDs führen zu durchschnittlichen jährlichen Wartungskosten von mehr als 3% des Gerätepreises, was viel höher ist als bei herkömmlichen Startern.

8. Spannungstransienten und Überspannungsrisiko

Netzflicker oder Blitzeinschläge können Spannungsspitzen von mehr als 6 kV (3 μs Impulsbreite) verursachen und IGBT-Module und Kondensatoren durchbrennen lassen. Die Konfiguration eines Überspannungsschutzes für VFDs (8/20 μs Wellenformentladung > 40 kA) und die Installation eines speziellen VFD-Kabels (Abschirmschicht an beiden Enden geerdet) sind obligatorisch; andernfalls steigt die Ausfallrate um 300%. Qualitativ minderwertige Überspannungsschutzgeräte absorbieren nur 20% der Energie.

Wann sollten Sie einen Antrieb mit variabler Frequenz verwenden?

1. hocheffiziente Anwendungsszenarien

- VFD in der Kältemaschine (Kühlaggregat):

- Gefrierwasserlastschwankungen > 30% (mehr als 8 Starts/Stopps pro Tag)

- Kühlturmgebläse > 30 kW (Energieeinsparung bei niedrigen Frequenzen > 40% bei 35 Hz)

- Anwendbare Parameter: Variable Wassertemperaturregelung mit △T ≥ 5°C

- VFD-Pumpen(Pumpensysteme):

- Variable Strömungsverhältnisse (Geschwindigkeitsverhältnis ≥ 1:3)

- Toleranz für Druckschwankungen in der Rohrleitung < ±0,2 MPa

- Typische Vorteile: 45-kW-Kreiselpumpe spart jährlich 126.000 kWh

- VFD-Kompressor (Verdichter):

- Multigerätesteuerung (≥3 Geräte parallel, Druckbandumschaltung > 6 mal/Stunde)

- Entladezeit > 25% des Gesamtzyklus

- AC-Antrieb mit variabler Frequenz (hochpräziser Antrieb):

- Schwankung der Extruderschneckendrehzahl < ±0,15%

- Fehler bei der Kontrolle der Wickelspannung ≤ 1,5%

2. vorsichtige/deaktivierende Szenarien

Betriebsbedingungen | Technische Einschränkungen | Alternative Lösungen |

|---|---|---|

Geräte mit konstanter Geschwindigkeit | Feuerlöschpumpen/Notstromversorgung (jährlicher Betrieb < 20 Stunden) | Softstarter + mechanisches Ventil |

Geräte mit geringem Stromverbrauch | 10 Jahre) | Kondensator-Drehzahlregelung/polumschaltbarer Motor |

Raue Netzumgebung | Spannungsschwankungen > ±15% (abgelegene Bergbaugebiete) | Weitspannungseingang VFD + Spannungsregler |

Explosionsgeschützte Bereiche mit hohem Risiko | Nicht-ATEX/IS-zertifizierte Gehäuse | Pneumatischer Antrieb/Explosionsgeschützte Motoren |

Hochfrequente Start-Stopp-Lasten | Walzwerke > 60 Zyklen/Stunde (IGBT-Überhitzung) | Hydraulische Kupplung + Permanentmagnetmotor |

3.Wirtschaftliche Grenzen

- Formel für die Investitionsrendite: ROI (jährlich) = [Jährliche Energieeinsparungen × Strompreis - Wartungskosten] ÷ Anschaffungskosten der Anlage

- Entscheidungsschwelle: Wenn die Lastfaktor-Differenz (△) ≥35% ist und die jährlichen Betriebsstunden 4.000 Stunden übersteigen, übersteigen die umfassenden Vorteile eines frequenzvariablen Antriebs (VFD) die eines herkömmlichen Antriebs.

Hinweis: Geschwindigkeitsverhältnis = Qmax/Qmin, Drucktoleranz bezieht sich auf ANSI/B9.1-Normen, explosionssichere Zertifizierung umfasst ATEX/IECEx/UL 1203.

Fazit - Ist ein VFD immer die richtige Wahl?

VFD sind keine Universallösung - ihre wichtigsten Einschränkungen liegen in den Oberschwingungen von VFD, die das Stromnetz belasten (THDi > 30%), in der EMI von VFD, die Präzisionsinstrumente stört, und im Vertrauen auf den Überspannungsschutz von VFD in komplexen Umgebungen. Vor der Umsetzung müssen drei Bewertungen durchgeführt werden: 1) Lastschwankungsrate ≥ 35% (andernfalls decken die Energieeinsparungen nicht die Wartungskosten der VFD); 2) Netzstabilität (Schwankungen < ±10%); 3) Sauberkeit der Installationsumgebung (Staub 60 dB) erforderlich. Durch die Anerkennung dieser Nachteile von VFDs kann sich die Halbleiter-Drehzahlregelungstechnik von einer Energieverbrauchsfalle zu einer Energieeffizienzmaschine entwickeln.