5 causas de fallo del motor VFD y cómo solucionarlas

Introducción: Una paradoja técnica común

Para muchos ingenieros y técnicos experimentados, hay una pregunta que sigue dejándoles perplejos: Variadores de frecuencia (VFD) incorporan una protección de sobreintensidad de alta sensibilidad que, en teoría, garantiza una protección infalible del motor. Sin embargo, en la práctica, los fallos de los motores VFD siguen siendo frecuentes. ¿A qué se debe esto?

La respuesta radica en el hecho de que, aunque los variadores de frecuencia proporcionan un control preciso de la velocidad, también someten a los motores a tensiones eléctricas únicas que no se dan en los sistemas de accionamiento estándar. Los mecanismos de protección de los VFD están diseñados principalmente para proteger sus propios componentes internos (como los IGBT), lo que deja a los motores expuestos a estas nuevas tensiones eléctricas. Este artículo profundiza en las cinco causas principales de fallo de los motores VFD y ofrece soluciones prácticas para ayudarle a diagnosticar los problemas y prevenirlos antes de que se produzcan.

Daños en los rodamientos por corrientes en el eje: Una de las principales causas de fallo de los motores VFD

Es uno de los modos de fallo más insidiosos y destructivos. Cuando los rodamientos del motor fallan prematuramente sin causas mecánicas aparentes, el culpable suele ser la corriente en el eje generada por el variador de frecuencia.

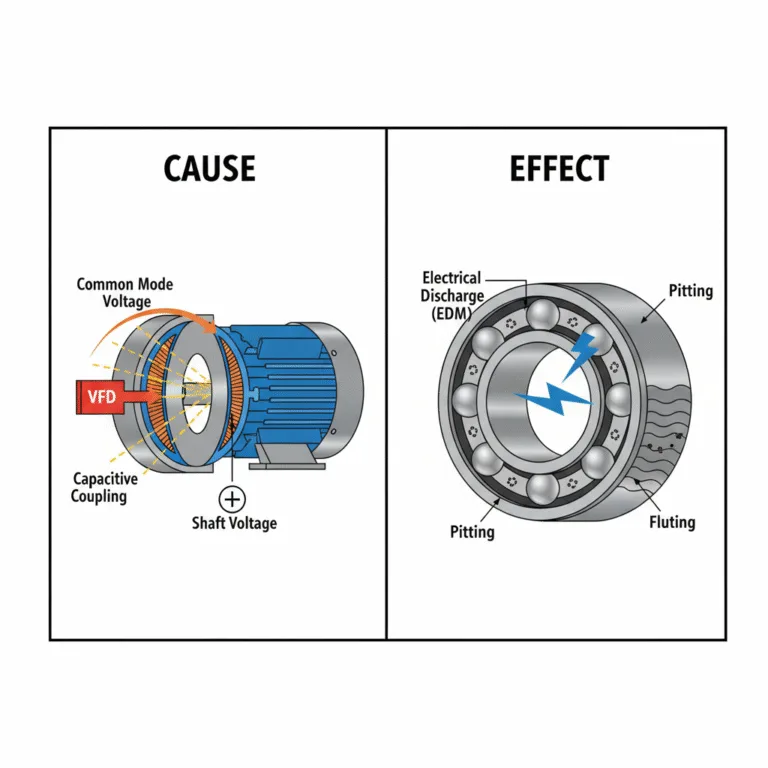

- Causa raíz: Tensión en modo común y acoplamiento capacitivo Los variadores de frecuencia simulan una corriente alterna sinusoidal mediante la tecnología de modulación por ancho de pulsos (PWM). Sin embargo, su salida no es una curva perfectamente suave, sino una serie de impulsos de CC conmutados a alta velocidad. Esta forma de onda asimétrica genera una “tensión de modo común”. Esta tensión se induce en el eje del motor a través de la capacitancia parásita (acoplamiento capacitivo) entre los devanados del estator y el rotor. Esto energiza el eje del motor. Los cojinetes del motor, compuestos por anillos interiores y exteriores conductores y grasa aislante, funcionan entonces como condensadores en miniatura que se cargan continuamente.

- Mecanismo de fallo: Mecanizado por descarga eléctrica (EDM), picaduras y estriado de rodamientos Cuando la tensión del eje se acumula lo suficiente como para atravesar la capa aislante de la grasa del rodamiento, se descargan diminutos arcos eléctricos. Este proceso se denomina mecanizado por descarga eléctrica (EDM). Millones de microarcos por hora crean pequeñas picaduras y escarcha en las pistas de rodadura de los rodamientos y en las superficies de las bolas. Con el tiempo, estos daños se fusionan en ranuras onduladas que se asemejan a una tabla de lavar, lo que se conoce como estriado del rodamiento. Cuando esto ocurre, el rodamiento empieza a vibrar y a producir ruidos anormales. La grasa se degrada debido a las altas temperaturas, lo que acaba provocando el agarrotamiento del rodamiento y la rotura del motor. La desalineación entre el rotor y el estator que ha mencionado agrava este efecto a través de la asimetría del circuito magnético, intensificando los daños en los cojinetes de la corriente del eje del VFD.

Sobrecalentamiento a bajas velocidades: Un escenario común de fallo del motor VFD

Muchas aplicaciones requieren que los motores funcionen a bajas frecuencias (por ejemplo, por debajo de 20-30 Hz) durante periodos prolongados, precisamente la “zona de peligro” para los motores estándar.

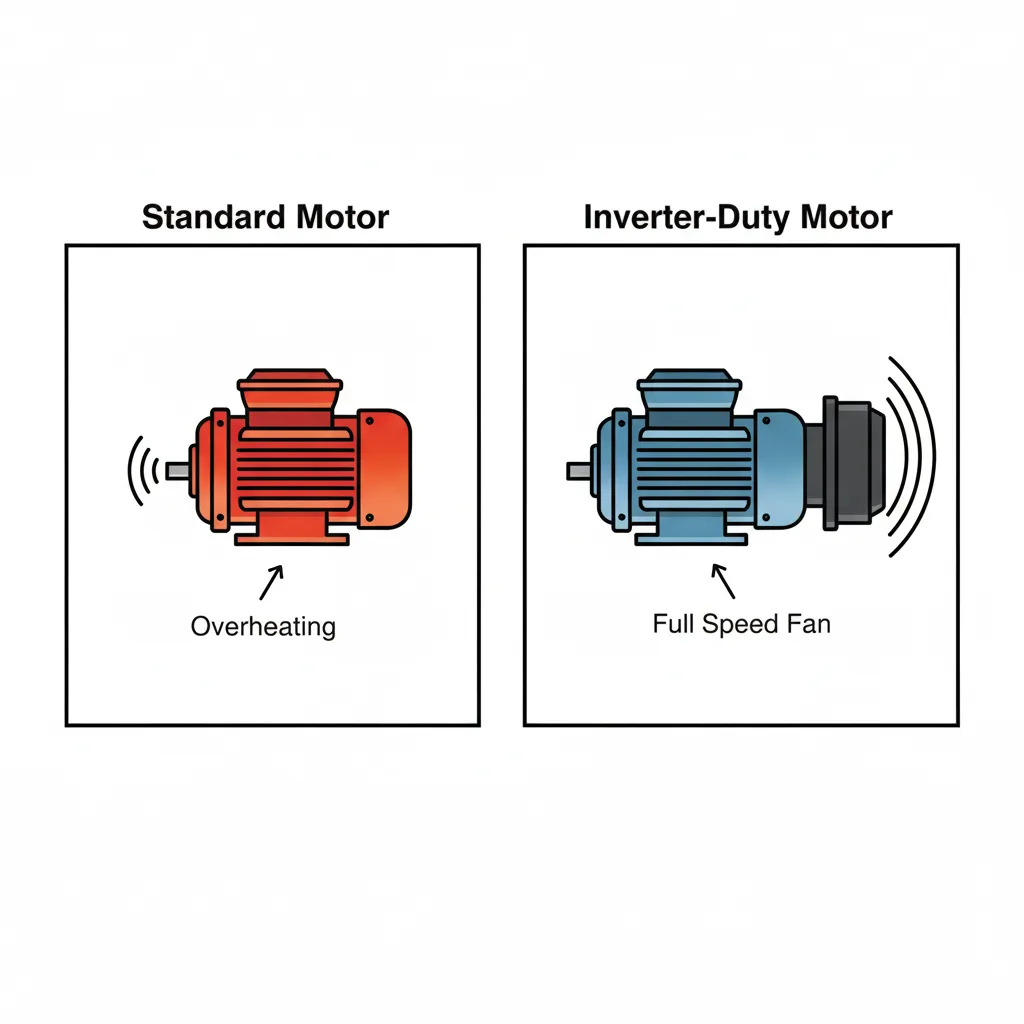

- Dilema de la disipación del calor: Por qué el funcionamiento a baja velocidad es peligroso Los motores estándar de uso general (especialmente los TEFC, motores totalmente cerrados refrigerados por ventilador) dependen de sus ventiladores de extremo de eje para la refrigeración. La velocidad del ventilador se sincroniza con la del motor. Cuando un variador de frecuencia reduce la velocidad del motor, la eficacia de refrigeración del ventilador disminuye drásticamente. Simultáneamente, los armónicos en la forma de onda de salida del variador de frecuencia generan calor adicional en los devanados del motor. A medida que el calor se acumula mientras la capacidad de refrigeración sigue siendo muy insuficiente, se produce un sobrecalentamiento del motor del VFD a baja velocidad. El sobrecalentamiento prolongado hace que el aislamiento del bobinado del motor envejezca y se vuelva quebradizo, lo que en última instancia provoca cortocircuitos entre espiras o a tierra.

- Solución: El papel de los motores inverter La solución óptima es utilizar motores inverter. Estos motores suelen estar fabricados con materiales aislantes de mayor calidad (como Clase F o Clase H) y muchos modelos incorporan ventiladores de refrigeración específicos de velocidad constante. Esto garantiza una refrigeración adecuada del motor en funcionamiento VFD, independientemente de lo baja que sea la velocidad del motor.

Rotura del aislamiento de cables largos: Un punto crítico de fallo del motor VFD

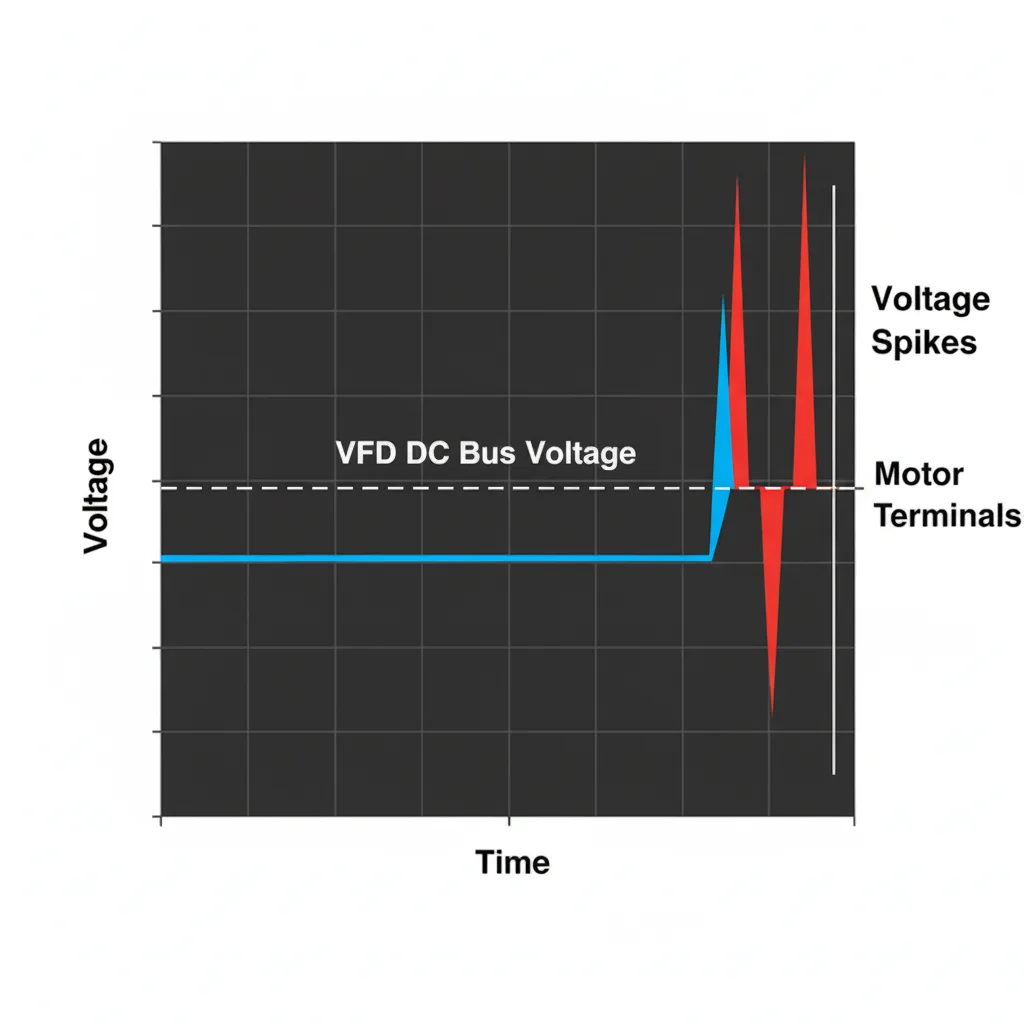

Cuando la longitud del cable entre el variador de frecuencia y el motor supera ciertos límites (normalmente unos 30 metros, con riesgos que llegan a ser extremadamente altos por encima de los 100 metros), se activa un “asesino de tensión” invisible.

- Principio físico: Fenómeno de onda reflejada y picos de tensión Los impulsos PWM de alta velocidad emitidos por el variador de frecuencia se reflejan cuando viajan por el cable hasta el motor debido a desajustes de impedancia entre el variador de frecuencia, el cable y el motor, creando un “fenómeno de onda reflejada”. Estas ondas reflejadas se superponen a los impulsos subsiguientes, provocando picos de tensión en los terminales del motor que alcanzan de 2 a 3 veces la tensión del bus de CC del variador de frecuencia. Para un sistema de 480 V, esto significa que los motores pueden soportar picos de tensión del cable largo del VFD superiores a 1500 V. Los sistemas de aislamiento estándar de los motores no pueden soportar estos impactos prolongados de alta tensión, lo que en última instancia provoca la rotura del aislamiento.

- Soluciones: Filtros y reactores Para resolver los problemas que plantean los cables largos, deben instalarse dispositivos de protección en la salida del variador de frecuencia. Un filtro dV/dt puede ralentizar la velocidad de subida de la tensión, mientras que un reactor de salida del VFD o un filtro de onda sinusoidal suavizan más eficazmente la forma de onda de salida, eliminando fundamentalmente los picos de tensión destructivos. Al mismo tiempo, el uso de cable apantallado específico para VFD también puede mitigar el problema en cierta medida.

Problemas mecánicos y de parámetros que provocan el fallo del motor VFD

Más allá de las cuestiones puramente eléctricas, ciertos factores mecánicos y la inadecuada Configuración de los parámetros VFD también puede provocar el fallo del motor VFD.

- Desalineación mecánica como factor contribuyente: La desalineación estator-rotor que ha mencionado es un problema mecánico crítico. Esta desviación en la alineación del motor crea un desequilibrio del circuito magnético, que no solo provoca vibraciones y sobrecalentamiento, sino que también agrava considerablemente el problema de la corriente en el eje comentado anteriormente, acelerando el daño de los rodamientos.

- Mala configuración de la zona muerta que provoca un bloqueo: En aplicaciones que requieren ciclos frecuentes de avance e inversión, si no se establece una “Zona Muerta” razonable en los parámetros del VFD, éste puede cambiar rápidamente entre los comandos de avance e inversión cuando las señales de control fluctúan cerca de cero. Esto da lugar a que el motor parezca estacionario cuando en realidad se encuentra en un estado de ‘calado’ o “microvibración”. En este estado, el motor emite par pero no puede girar, generando corrientes masivas que causan un rápido sobrecalentamiento, quemando finalmente el motor o dañando el VFD.

Una guía proactiva: Prevención de fallos del motor VFD

Ahora que conocemos las principales causas de avería de los motores VFD, pueden aplicarse medidas específicas para proteger sus equipos.

1.Dirección Corriente de apoyo

Para aplicaciones críticas o motores de gran tamaño, se recomienda encarecidamente la instalación de anillos de puesta a tierra del eje para proporcionar una vía de tierra segura para las corrientes del eje o el uso de cojinetes aislados para romper el bucle de corriente.

2.Resolver problemas de cables largos

Seleccione un filtro dv/dt o una reactancia de salida VFD adecuados en función de la longitud del cable y la tensión del sistema.

3.Evitar el sobrecalentamiento a baja velocidad

Dé prioridad a los motores de servicio inversor. Si los motores de uso general deben funcionar a bajas velocidades, instale ventiladores de refrigeración auxiliares específicos.

4.Optimizar la instalación y la puesta en marcha

Garantice una alineación precisa del motor con la carga. Durante la puesta en marcha del variador de frecuencia, revise meticulosamente todos los parámetros -especialmente en aplicaciones con inversiones frecuentes- y configure los anchos de banda muerta adecuados.

Conclusión

En resumen, los fallos de los motores VFD no son un misterio irresoluble. Tiene su origen en las nuevas tensiones eléctricas introducidas por esta avanzada tecnología de control. Aunque Sobreintensidad VFD es muy sensible, no puede hacer frente por completo a múltiples mecanismos de daños de aparición lenta, como las corrientes en el eje, el sobrecalentamiento a baja velocidad y los picos de tensión.

Si comprendemos a fondo las causas fundamentales de estos fallos y aplicamos medidas de protección proactivas durante el diseño del sistema, la selección de equipos y la instalación y puesta en servicio, podremos aprovechar al máximo las ventajas de ahorro de energía y optimización de procesos de los VFD y, al mismo tiempo, garantizar un funcionamiento fiable del motor a largo plazo. La clave del éxito reside en tratar el VFD y el motor como un sistema integrado, en lugar de como una simple combinación de dos componentes independientes.