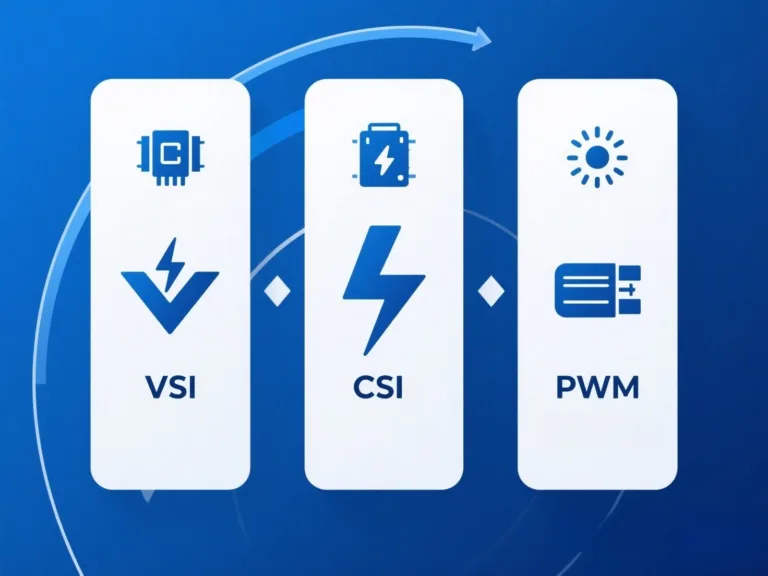

¿Cuáles son los tres tipos de variadores de frecuencia?

Introducción - ¿Qué significa “VFD” en sistemas eléctricos?

Variador de frecuencia (VFD) Esencialmente un convertidor de frecuencia de energía eléctrica: convierte la energía de CA en energía de CC y luego de nuevo en energía de CA, remodelando la fuente de alimentación en la salida de frecuencia / tensión variable (rango 0-650Hz), logrando así el control del motor VFD regulación continua de la velocidad. definir variador de frecuencia se refiere a este tipo de sistema de regulación de semiconductores (también conocido como variador de frecuencia ajustable), que pertenece a la categoría eléctrica de tipos de variadores de velocidad. Su valor fundamental radica en la eliminación de la corriente de impacto de arranque del motor, lo que permite que las cargas industriales se ajusten con precisión a los requisitos operativos.

Tipo 1 - Variador de tensión (VSI) VFD

Principio de funcionamiento

Se trata de una de las topologías básicas de los variadores de frecuencia (VFD) modernos, cuya esencia reside en convertir la corriente continua rectificada (mantenida a una tensión estable mediante condensadores) en secuencias de impulsos de alta frecuencia mediante la tecnología PWM VFD; el controlador del variador de frecuencia ajusta la anchura del impulso y la relación de intervalo para sintetizar dinámicamente la tensión (0-480 V) y la frecuencia (0-650 Hz) necesarias en forma de equivalente de onda sinusoidal, con lo que se consigue una regulación continua y sin fisuras del control del motor VFD.

Ventajas

- Eficiencia del sistema >92% (basada en módulos inversores Si-IGBT)

- Tasa de distorsión de la forma de onda de salida <5% (conforme a la norma IEEE 519)

- Precisión del control de velocidad VFD de hasta ±0,5% (frente a ±5% del control de velocidad hidráulico)

- Compatible con motores trifásicos estándar de 380 V sin modificaciones

Desventajas

- La tolerancia de la tensión de red es de sólo ±10% (si se supera este intervalo, puede activarse la protección contra subtensión).

- El PWM de alta frecuencia puede provocar riesgos de corriente en los cojinetes del motor (requiere la supresión del filtro de modo común).

- Corriente de entrada armónica THDi > 35% (requiere una reactancia de entrada externa de 12%)

Escenarios de aplicación

Como representante típico del inversor de tensión variable y frecuencia variable, domina los siguientes campos:

- Sistemas de calefacción, ventilación y aire acondicionado: Enfriado bomba de agua frecuencia de 50Hz a 35Hz, consumo de energía ↓42%

- Ventiladores centrífugos: Compuerta de apertura total + control de velocidad de frecuencia variable, tasa de ahorro energético integral ≥28%

- Estaciones de bombeo de agua: Regulación adaptativa del caudal en modo de presión constante (respuesta de 0-100 Hz)

Tipo 2 - Variador de frecuencia de fuente de corriente (CSI)

Principio de funcionamiento

El variador de frecuencia CSI funciona de forma análoga a un variador de frecuencia de fuente de tensión, como un timonel que guía un río de energía. El rectificador utiliza almacenamiento de energía inductiva para sustituir a los condensadores, estableciendo una fuente de corriente continua estable (en lugar de una tensión constante), que se dirige a través de la tecnología de conmutación de tiristores para controlar el flujo de corriente.

La forma de onda de corriente rectangular de salida está regulada con precisión por el sistema de control VFD en términos de amplitud (en lugar de anchura de pulso PWM), lo que la hace especialmente adecuada para los requisitos de arranque de cargas de alta inercia, como los molinos de bolas.

Ventajas

- Admite el funcionamiento en cuatro cuadrantes (retroalimentación de energía 100% a la red)

- Soporta picos de corriente de 200% (fluctuaciones instantáneas en hornos de arco metalúrgicos)

- Resistencia natural al cortocircuito (el inductor suprime di/dt)

- Rango de potencia: 0,5-50 MW (muy superior al límite de 0,75 MW de VSI)

Desventajas

- 40% mayor volumen que VSI (los componentes de inductancia ocupan espacio)

- Requiere un motor específico para el control del motor de accionamiento de frecuencia variable (los motores ordinarios son propensos a la saturación magnética).

- Armónicos de salida > 25% (configuración obligatoria del rectificador de 12 pulsos)

- Límite de velocidad mínima de 15 Hz (inferior a los 5 Hz del VSI)

Escenarios de aplicación

La elección preferida para las fuentes de energía básicas de la industria pesada a gran escala:

- Compresores de mina: Frenado regenerativo para compresores de tornillo de 2000 kW

- Laminadores metalúrgicos: Supresión de pulsaciones de par (fluctuación <3%)

- Molinos tubulares de cemento: Par de arranque hasta 300% del valor nominal

Tipo 3 - VFD con modulación por ancho de pulsos (PWM)

Principio de funcionamiento

Como solución principal con una cuota de mercado de más de 85%, la VFD de modulación por ancho de pulsos es como un artista del mosaico en el campo de la electrónica de potencia: utiliza módulos IGBT para conmutar la tensión del bus de CC a una velocidad ultraalta de 3-15 kHz, generando secuencias de pulsos de nivel de microsegundos con anchos precisos y controlables.El algoritmo del variador de frecuencia variable calcula en tiempo real estrategias de combinación de anchos de pulsos para hacer que la forma de onda de salida se aproxime infinitamente a una curva sinusoidal (THD < 5%), logrando una regulación sin fisuras del par/velocidad del motor.

Ventajas

- pwm vfd Calidad óptima de la onda de salida (comparada con la onda rectangular CSI/onda escalonada VSI)

- Control de velocidad vfd Precisión de hasta ±0,1% (modo de control vectorial)

- Ruido de funcionamiento del motor ≤65 dB (frecuencia portadora ajustable)

- Densidad de potencia compacta de hasta 2,8 kVA/kg (4 veces superior a CSI)

Desventajas

- Genera 3-150 armónicos de alta frecuencia (requiere una reactancia de entrada de 12% para suprimir THDi <8%)

- Diseño complejo de compatibilidad electromagnética (instalación obligatoria de filtros RFI)

- La tensión dv/dt acelera el envejecimiento del aislamiento del motor (>5 kV/μs)

Escenarios de aplicación

El líder absoluto en control de velocidad de precisión:

- Automatización de edificios: AscensoresAccionamiento vectorialPrecisión de nivelación del suelo ±3 mm

- Líneas de envasado de alimentos: Tiempo de respuesta del control servo síncrono <2 ms

- Máquinas herramienta CNC: Velocidad del husillo 0-6000 rpm conmutación continua

Tabla comparativa de los tres tipos de VFD

Características | VSI-VFD | CSI-VFD | PWM-VFD |

|---|---|---|---|

Modo de control | Fuente de tensión constante + accionamiento PWM | Fuente de corriente constante + control de fase | Fuente de tensión constante + accionamiento PWM de alta frecuencia |

Componentes básicos | Conjunto condensador rectificador Módulo IGBT | Reactor de CC Tiristor | Módulo SiC-IGBT Controlador DSP |

complejidad estructural | ⭐⭐️ | ⭐️⭐️⭐️⭐️ | ⭐️⭐️⭐️ |

Motores adecuados | Motor de inducción estándar | Motor de alta inercia | Motor síncrono de inducción / imán permanente (PMSM) |

Gama de potencia | 0,75-750 kW | 500 kW-50 MW | 0,37-630 kW |

Velocidad de respuesta | 5-20ms | 50-100ms | 0,1-5ms (control vectorial) |

Aplicaciones típicas | Bombas de agua HVAC | laminadores metalúrgicos | Husillos CNC |

Cómo elegir el tipo de variador de frecuencia adecuado para su aplicación

Los criterios de selección se basan en las características de la carga y los requisitos de potencia: Cargas de par variable (ventiladores/bombas) debe dar prioridad al tipo PWM VFD de HVAC (50Hz → 40Hz ahorro energético > 35%, estándar para accionamientos HVAC), cuyos accionamientos VFD se integran perfectamente con los sistemas VFD trifásicos estándar industriales (cobertura trifásica 380V > 90% de las aplicaciones); las cargas de impacto, como las trituradoras, requieren topología CSI (capaz de soportar picos de corriente de 300% durante 2 segundos). Para los equipos monofásicos de 220 V heredados, los VFD para motores monofásicos sólo están disponibles hasta 3,7 kW (deben incluir un módulo trifásico virtual); de lo contrario, se recomienda la adaptación del motor.Instalación de VFD debe cumplir los siguientes requisitos: 1) Capacidad del transformador > potencia VFD × 1,25 (THDi armónico < 8%); 2) Espacio libre de refrigeración del armario ≥ 30 cm (pérdida térmica 3% × potencia); 3) El sistema VFD debe estar equipado con un filtro CEM (interferencias conducidas ≤ 55 dBμV). Para aplicaciones de alta respuesta dinámica (por ejemplo, husillos CNC), se recomienda el control vectorial SiC-IGBT PWM. Para condiciones de arranque/parada con cargas pesadas, se recomienda una combinación de tiristor CSI + motor de imanes permanentes (material NdFeB con resistencia a la temperatura ≤ 150°C) para liberar el par máximo.

Conclusión - Tipos de VFD y su papel en la automatización moderna

Tres tipos de arquitecturas de accionamiento de frecuencia variable (VFD) cumplen funciones distintas: El VSI utiliza la precisión de la tensión para controlar bombas centrífugas, el CSI emplea la rigidez de la corriente para gestionar trenes de laminación, mientras que el PWM utiliza pulsos de alta frecuencia para refinar la precisión del CNC, todo ello fundamentalmente logrando la revolución del control de motores VFD mediante la reconfiguración de las formas de onda de la energía eléctrica.

Una selección incorrecta puede generar un doble coste: la inadaptación de los componentes de los variadores de frecuencia (por ejemplo, el uso de VSI para las trituradoras) puede provocar un descenso de la eficiencia del sistema de 25%; por el contrario, los paneles de variadores de frecuencia instalados con precisión (integrados con sistemas de filtrado y refrigeración CEM) pueden reducir la eficiencia de los equipos de calefacción, ventilación y aire acondicionado. mantenimiento costes por 40%.Abordar la distinción fundamental entre VSD y VFD: los variadores de velocidad mecánicos (VSD) son como cajas de cambios manuales, mientras que el control VFD es similar a una transmisión variable continua CVT, que utiliza regulación de precisión a nivel de semiconductor para establecer la base de la eficiencia energética. Cuando todos los motores de una fábrica están controlados por un VFD compatible, la red industrial se transforma en un organismo inteligente con capacidad de respuesta en tiempo real.