Explicación de 3 métodos habituales de conexión de PLC a VFD

Existe una relación de subordinación entre un PLC (controlador lógico programable) y un VFD (accionamiento de frecuencia variable). Ambos pueden utilizarse para controlar el funcionamiento de los motores, pero desempeñan funciones diferentes. El PLC es una unidad de control programable, mientras que el VFD suele ser uno de los dispositivos gestionados por el PLC.

En comparación con un VFD, un PLC tiene una gama más amplia de funciones. No sólo puede controlar motores, sino también otros tipos de equipos. Ofrece una mayor cobertura de aplicaciones y una mayor precisión de control. Un VFD no se puede programar; simplemente ajusta la velocidad del motor cambiando la frecuencia y la tensión de la fuente de alimentación. La frecuencia de salida de un VFD puede ser fija o regulada dinámicamente por el PLC.

El PLC puede programarse para controlar dispositivos eléctricos, realizar operaciones lógicas, procesar datos y gestionar tareas de comunicación.

La comunicación entre el PLC y el variador de frecuencia suele seguir el protocolo de comunicación serie USS, que funciona según el principio maestro-esclavo. En un único bus, pueden conectarse un maestro y hasta 31 dispositivos esclavos. El maestro envía mensajes para seleccionar con qué esclavo desea comunicarse. Los esclavos no pueden iniciar la comunicación ni hablar entre sí directamente.

En general, existen tres métodos comunes para conectar un PLC a un VFD:

1. Control de señales analógicas

El PLC emite una tensión analógica (0-5V) o una corriente (4-20mA) a través de su módulo de salida analógica. Esta señal se introduce en el VFD como entrada para controlar la frecuencia de salida. Este método es fácil de cablear, pero requiere adaptar la impedancia de salida del PLC a la entrada del VFD. Los módulos analógicos suelen ser más caros y puede ser necesario un divisor de tensión para garantizar la compatibilidad de la señal. Además, el cableado de alimentación y el de control deben tenderse por separado para minimizar el ruido eléctrico.

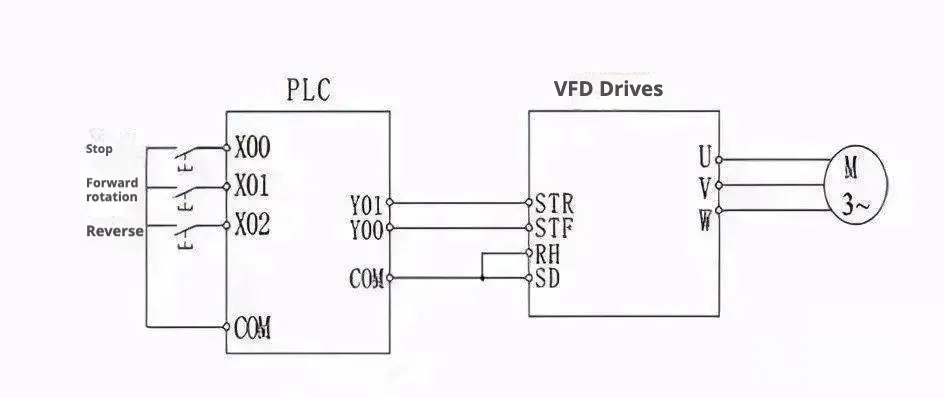

2. Control de señales digitales (E/S discretas)

Las salidas digitales del PLC pueden controlar directamente los terminales de entrada digital del variador de frecuencia. Este método es sencillo y ofrece una gran inmunidad al ruido. Puede utilizarse para controlar el arranque/parada, la rotación hacia delante/atrás, las operaciones de jog, la selección del nivel de velocidad y el tiempo de aceleración/desaceleración. Sin embargo, sólo admite el control de velocidad por pasos (no continuo). Si se utilizan relés, un mal contacto puede provocar un funcionamiento incorrecto. Si se utilizan transistores, deben tenerse en cuenta sus valores nominales de tensión e intensidad para garantizar la fiabilidad del sistema. Además, al diseñar el circuito de entrada del variador de frecuencia, se debe tener especial cuidado si se utilizan cargas inductivas (como relés), ya que la conmutación puede producir sobrecorrientes que pueden provocar un mal funcionamiento del variador de frecuencia.

3. Comunicación serie RS-485

La mayoría de los variadores de frecuencia Siemens están equipados con una interfaz RS-485 (algunos también admiten RS-232). RS-485 utiliza una configuración de dos hilos y está diseñado para entornos industriales. Un solo bus RS-485 puede conectar hasta 30

VFDs. El PLC puede comunicarse con accionamientos específicos por dirección o mediante comandos de difusión. En esta configuración, el PLC actúa como maestro y los variadores funcionan como dispositivos esclavos que responden a las instrucciones.

Ventajas e inconvenientes del método de conexión de tres PLC-VFD

Método de control | Ventajas | Desventajas | Escenarios típicos de aplicación |

|---|---|---|---|

Control analógico | ✅ Regulación continua y continua de la velocidad Alta precisión de control (±0,1%) ✅ Admite control complejo en bucle cerrado (PID). | ❌ Escasa resistencia a las interferencias (atenuación de la señal). ❌ Costes de cableado elevados (se necesitan cables apantallados). ❌ Tiempo de respuesta lento (50-100 ms) | Suministro de agua a presión constante, regulación de temperatura, control de tensión de precisión |

Control de conmutación | ✅ Fuerte anti-interferencia ✅ Respuesta rápida (<50ms) ✅ Bajo coste (cable estándar) | ❌ Solo control de velocidad discreto (ajustes de velocidad limitados). ❌ No se puede ajustar con precisión. ❌ Escasa escalabilidad (limitada por el número de terminales). | Control del ventilador de varias velocidades, arranque/parada de la cinta transportadora, control sencillo de la bomba |

Control de las comunicaciones | ✅ Precisión ultra alta (±0,01%) ✅ Supervisión en tiempo real del estado de los equipos ✅ Control centralizado de varios dispositivos ✅ Cableado mínimo (un solo cable de red). | ❌ Coste elevado (módulos + licencias de protocolo) ❌ Barreras técnicas elevadas (requiere configurar el protocolo). ❌ Los fallos de red provocan paradas en todo el sistema | Fábricas inteligentes, líneas de producción colaborativas con varias máquinas, plataformas de supervisión de macrodatos |

Resumen: Mejores formas de conectar PLC y VFD

- Analógico→“Alta precisión pero delicada”: Adecuado para una regulación continua precisa, pero susceptible a las interferencias y a las largas distancias;

- Digital→“Robusto y rentable”: El rey de la resistencia a las interferencias, la primera opción por su bajo coste, pero no espere un control preciso;

- Comunicación→“Inteligente pero caro”: El núcleo de la fábrica del futuro, que cambia dinero por eficacia y precisión.

Reglas de oro para la selección:

- Escenarios sencillos(menos de 3 dispositivos) → Control de conmutación;

- Regulación de precisión(temperatura/presión en bucle cerrado) → Control analógico;

- Integración del sistema(se requieren más de 5 dispositivos + supervisión) → Vaya al control de comunicación.