Principio de funcionamiento de la transmisión de frecuencia variable (VFD)

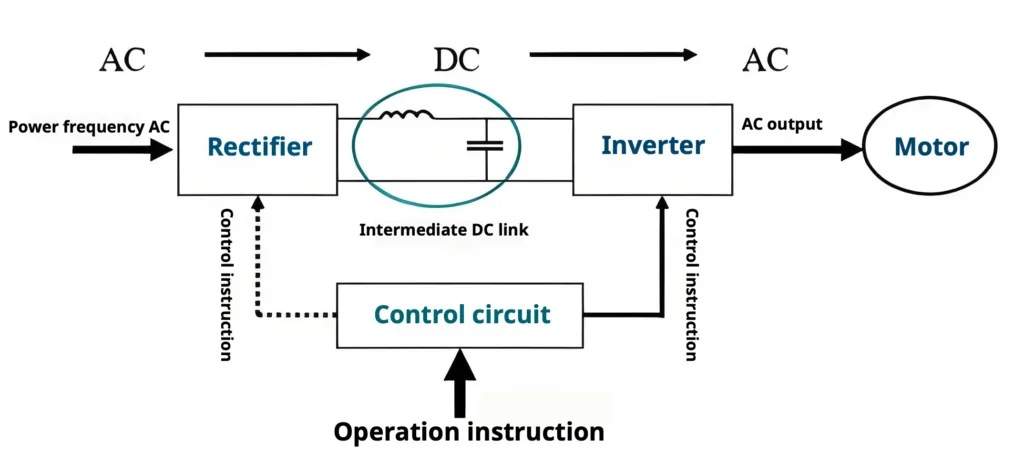

Variador de frecuencia (VFD) es el “gen inteligente” de los motores industriales modernos, que permite un control preciso de la velocidad mediante la conversión de potencia CA-CC-CA: la potencia de CA de entrada se convierte primero en potencia de CC mediante un rectificador y, a continuación, un inversor utiliza semiconductores de potencia (IGBT) para conmutar a alta velocidad y generar nueva potencia de CA con frecuencia y tensión variables.En su núcleo se encuentra la tecnología de modulación por ancho de pulsos (PWM), que utiliza secuencias de pulsos digitales para “recrear” ondas sinusoidales analógicas, controlando dinámicamente la velocidad y el par del motor.Esta lógica de alimentación bajo demanda revoluciona por completo el modelo tradicional de “funcionamiento a velocidad constante + estrangulamiento mecánico”, consiguiendo ahorros de energía de hasta 30%-60% en cargas de par cuadrático como ventiladores y bombas, y convirtiéndose en la piedra angular de las mejoras de eficiencia energética en la era de la Industria 4.0.

¿Qué es un variador de frecuencia (VFD) y para qué sirve?

Como gestor inteligente de la energía de los sistemas energéticos industriales, el variador de frecuencia (VFD) ofrece un control preciso de la corriente de red entrante a través de su componente principal: el inversor VFD. Al descomponer y reconstruir la corriente alterna de frecuencia fija en una forma de onda con tensión y frecuencia ajustables dinámicamente, el control avanzado de los VFD permite una respuesta del motor en tiempo real adaptada a la demanda de carga.

Esta tecnología permite a los sistemas VFD de motores de CA realizar un control de velocidad VFD sin fisuras, regulando con precisión tanto la velocidad del motor como el par de salida. También reduce significativamente la corriente de arranque, limitándola a tan solo 150% de la corriente nominal, en comparación con las sobretensiones de arranque directas en línea tradicionales de hasta 600%.

Tanto si se trata de alimentar sistemas de bombeo de gran potencia mediante un VFD trifásico a 380 V, como de dar nueva vida a equipos heredados de 220 V utilizando un VFD para motor monofásico, la flexibilidad basada en semiconductores del VFD permite que sistemas como los ventiladores industriales funcionen a velocidades reducidas -por ejemplo, 35 Hz- sin dejar de conseguir un ahorro energético de hasta 42%.

De este modo, los variadores de frecuencia están revolucionando la era heredada de la regulación mecánica de la velocidad, convirtiéndose en una solución de ahorro energético fundamental para las fábricas modernas y los entornos de producción de alta eficiencia.

¿Cómo funciona un variador de frecuencia?

1.Unidad de frecuencia variable (VFD): Control de motores de precisión de cuatro etapas en acción

Rectificación

El proceso comienza convirtiendo la corriente alterna trifásica o monofásica (por ejemplo, 380 V/50 Hz) en corriente continua pulsante. Esto se hace mediante diodos o tiristores. En esta fase, el contenido armónico ya está bajo control, normalmente limitado a menos de 8%, lo que sienta las bases para un funcionamiento estable del variador de frecuencia.

Filtrado

A continuación viene la estabilización. Un banco de condensadores de bus de CC (normalmente entre 500-2000 μF) suaviza las fluctuaciones de tensión. Junto con las reactancias, estos componentes mantienen la tensión de ondulación por debajo de 5%, garantizando un enlace de CC limpio y fiable, vital para un rendimiento descendente constante en cualquier inversor vfd.

Inversión

Aquí es donde se produce la verdadera transformación. En el interior del variador VFD, los transistores IGBT de alta velocidad utilizan PWM (modulación por ancho de pulsos) para encenderse y apagarse hasta 20.000 veces por segundo. Ajustando con precisión la anchura del pulso, el variador sintetiza una onda sinusoidal limpia y controlable con una frecuencia de salida que oscila entre 0 y 650 Hz. Este es el “latido” digital del variador vfd.

Control de velocidad

El núcleo del control de velocidad vfd es el modo V/f, una relación finamente ajustada entre tensión y frecuencia. Por ejemplo, si se fija la frecuencia objetivo en 40 Hz en un sistema que originalmente funcionaba a 50 Hz:

- El PWM reduce la anchura del pulso en consecuencia

- La tensión de salida cae a 304 V (calculada como 380 V × 40/50)

- La velocidad del motor de CA disminuye a 80% de la velocidad nominal, pero el par se mantiene estable para que el rendimiento no se vea afectado.

2.Aplicaciones reales destacadas

- VFD trifásico en un 380V sistema de ventilación: Al reducir la velocidad de 50 Hz a 40 Hz, el consumo de energía disminuye en un 52%, verificado de forma independiente bajo ISO 50001 normas. No es teoría: es eficiencia certificada en acción.

- VFD para motor monofásico modernizaciones: Las máquinas antiguas de 220 V tienen una segunda vida. La corriente de arranque se reduce de 600% a 150% del valor nominal, lo que protege los motores y elimina los choques mecánicos.

En esencia, cada variador vfd reconstruye la energía eléctrica en tiempo real mediante semiconductores, sustituyendo los engranajes mecánicos y las válvulas de mariposa por precisión digital. Con una precisión de control vfd que alcanza ±0,5%, esto es más que automatización: es artesanía energética inteligente en el núcleo del rendimiento industrial.

Ventajas del uso de variadores de frecuencia

Variador de frecuencia (VFD) Comparado con el variador de velocidad tradicional, logra un triple salto tecnológico:

- Ahorro de energía y reducción del consumo: Al conducir Bomba VFD, el caudal se reduce a 60%, y el consumo de energía es de sólo 22%(Potencia ∝ Velocidad³ Ley)

- Mayor vida útil del motor: El control del motor VFD mantiene la corriente de arranque dentro de 150% (el impacto del arranque mecánico alcanza 650%), con un aumento de la temperatura del bobinado ≤15°C.

- Arranque suave: Pendiente de aceleración programable (0,1-30 Hz/s ajustable), eliminando el riesgo de desgarro del engranaje/correa.

- Control programable: Admite respuesta en bucle cerrado PID (ajuste dinámico de frecuencia <50 ms), que se adapta de forma autónoma a las fluctuaciones de carga

¿Cuándo se debe utilizar un variador de frecuencia?

Cuando su sistema se encuentra con cualquiera de los tres tipos de señales siguientes, un variador de frecuencia se convierte no sólo en una opción de control, sino en la solución más eficiente energéticamente y de mayor rendimiento que puede instalar.

- Cambios frecuentes de carga

En sistemas como ventiladores y bombas, donde las fluctuaciones de carga superan regularmente los 40%, los motores de velocidad fija se convierten rápidamente en un lastre energético. Reducir la frecuencia del motor de 50 Hz a 35 Hz mediante una instalación adecuada de VFD puede suponer un ahorro de energía de hasta 48%, sin comprometer el rendimiento. Eso es gestión inteligente de la energía en movimiento. - Elevados requisitos de par de arranque

Aplicaciones como transportadores y compresores suelen exigir un par de arranque elevado, a veces de hasta 220%. Los arrancadores estrella-triángulo estándar tienen un par máximo de 180%, y a menudo se quedan cortos bajo carga. Sin embargo, un variador VFD proporciona el par que su equipo necesita desde el momento en que arranca, al tiempo que protege el motor de los daños causados por las corrientes de arranque. - Control inteligente de la velocidad en tiempo real

En los sistemas basados en lógica PLC, la temporización y la precisión del control lo son todo. Un VFD trifásico integrado a través de Profinet u otros protocolos industriales ofrece modulación de velocidad en tiempo real con una latencia inferior a 10 ms, fundamental para aplicaciones de bucle cerrado que necesitan algo más que “encendido o apagado”. Incluso el reequipamiento de un VFD para motor monofásico en un sistema antiguo aporta un sorprendente grado de control digital al hardware heredado.

Cómo mantener y reparar un sistema VFD

Mantenimiento de VFD sirve de escudo técnico que protege la estabilidad y el tiempo de funcionamiento del sistema. Un mantenimiento eficaz se centra en dos dimensiones clave:

1.Supervisión del hardware

- Sistema de disipación del calor: Limpie los filtros de entrada y las rejillas de ventilación del panel VFD al menos una vez al trimestre. Asegúrese de que el aumento de la temperatura interna se mantiene dentro de los 10 °C de la temperatura ambiente. El sobrecalentamiento es uno de los desencadenantes más comunes en solución de problemas de vfd.

- Condensadores electrolíticos: Compruebe anualmente el estado del condensador. Si la capacitancia medida cae por debajo de 80% del valor nominal, o si observa hinchazón o deformación, se aconseja su sustitución. Se trata de uno de los componentes más propensos a fallar en los sistemas antiguos.

- Temperatura de los terminales: Utilice un termómetro infrarrojo para escanear los puntos de contacto clave dentro del panel del variador vfd. Si algún terminal supera los 55°C, compruebe si hay conexiones sueltas y vuelva a apretarlas inmediatamente. Un contacto deficiente aumenta la resistencia, lo que provoca un calentamiento localizado y un posible fallo.

2.Actualizaciones de software

- Copias de seguridad de parámetros: Haga siempre una copia de seguridad de su programación vfd antes de aplicar actualizaciones de firmware o cambios de configuración. Al modificar las versiones, vuelva a comprobar los bucles PID y la lógica de control; los reinicios predeterminados inesperados son una causa común de solución de problemas de vfd después de la actualización.

- Calibración del sensor: Después de actualizar el firmware, recalibre los sensores de corriente y corrija la escala analógica. Incluso pequeños cambios de versión pueden afectar a la interpretación de las señales de realimentación, especialmente en sistemas con un ajuste preciso.

Aplicaciones prácticas de los VFD en la industria

Aplicaciones VFD se han integrado profundamente en los principales campos industriales, logrando flexibilidad y ahorro energético mediante un control preciso de los VFD.

- Sistemas de calefacción, ventilación y aire acondicionado

La bomba VFD regula dinámicamente el caudal de agua fría: cuando disminuye la carga del edificio, la velocidad de la bomba se reduce de 50 Hz a 35 Hz, reduciendo inmediatamente el caudal en 401 TTP3T y ahorrando 631 TTP3T de electricidad, evitando el derroche de la válvula de estrangulación.

El motor VFD acciona los ventiladores de la torre de refrigeración: Ajusta automáticamente la velocidad en función de la temperatura exterior para evitar el sobreenfriamiento en invierno o el enfriamiento insuficiente en verano. - Sistemas de transporte

El motor de accionamiento VFD controla las cintas transportadoras: Consigue una sincronización de precisión de ±2 mm de varios motores en líneas de montaje de automóviles, eliminando errores de separación en el montaje.

Arranque y parada suaves de los polipastos de mina: Controla la aceleración de arranque dentro de 0,5 m/s² para evitar el derrame de mineral. - Envasado y moldeo por inyección

Control VFD de la etapa de sujeción del molde de la máquina de moldeo por inyección: Control preciso de la sujeción del molde a baja velocidad y alta presión (control de velocidad de precisión de 0,5 Hz), mejorando el rendimiento del producto en 18%.

Control dinámico de velocidad para líneas de envasado de alimentos: Ajuste instantáneamente la velocidad de la envasadora de film en función del volumen de llenado.(Tiempo de respuesta 10 ms). - Centro de mecanizado CNC

Control de velocidad del accionamiento VFD del husillo: Mantiene una fluctuación de velocidad de ±0,02 Hz (equivalente a una precisión de velocidad de 99,96%), garantizando un mecanizado espejo Ra 1,6 μm.

Cambio automático de herramientas del almacén con posicionamiento suave: Evita el impacto mecánico del brazo (aceleración limitada a 3 Hz/s)

Esta capacidad de control de precisión de grado semiconductor permite una tasa media de ahorro energético de más de 37% en fábricas modernas (datos con certificación ISO 50001), lo que redefine los estándares de eficiencia energética industrial.

Conclusión: Por qué los variadores de frecuencia son esenciales en la automatización moderna

Basada en el principio de funcionamiento VFD, la reestructuración inteligente de la energía ha redefinido la industria moderna con el triple valor revolucionario de los variadores de frecuencia: El control de velocidad VFD consigue un ahorro energético de más de 35% al ajustar con precisión el flujo y el consumo de energía; el control del motor VFD controla dinámicamente las fluctuaciones de carga con una precisión de velocidad de ±0,5%; y el diseño modular de los componentes VFD permite sustituir los componentes críticos en cuestión de minutos.Desde el control a nivel de semiconductor hasta la eficiencia energética cuantificable, VFD ha trascendido el ámbito de los equipos tradicionales, convirtiéndose en una piedra angular indispensable de la revolución energética.