3 méthodes courantes de connexion de l'API à l'EFV expliquées

Il existe une relation de subordination entre un PLC (Programmable Logic Controller) et un VFD (Variable Frequency Drive). Les deux peuvent être utilisés pour contrôler le fonctionnement des moteurs, mais ils ont des rôles différents. L'automate programmable est une unité de contrôle programmable, tandis que le variateur de vitesse est généralement l'un des dispositifs gérés par l'automate.

Par rapport à un VFD, un PLC a un éventail de fonctions plus large. Il peut contrôler non seulement les moteurs, mais aussi d'autres types d'équipements. Il offre une plus grande couverture d'application et une plus grande précision de contrôle. Un variateur de vitesse ne peut pas être programmé ; il ajuste simplement la vitesse du moteur en modifiant la fréquence et la tension de l'alimentation. La fréquence de sortie d'un VFD peut être fixée ou régulée dynamiquement par l'automate.

L'automate peut être programmé pour contrôler des appareils électriques, effectuer des opérations logiques, traiter des données et gérer des tâches de communication.

La communication entre l'automate et le variateur suit généralement le protocole de communication série USS, qui fonctionne selon le principe maître-esclave. Sur un même bus, un maître et jusqu'à 31 appareils esclaves peuvent être connectés. Le maître envoie des messages pour sélectionner l'esclave avec lequel il souhaite communiquer. Les esclaves ne peuvent pas initier la communication ou se parler directement.

Il existe généralement trois méthodes pour connecter un automate à un variateur de vitesse :

1. Contrôle des signaux analogiques

Le PLC émet une tension analogique (0-5V) ou un courant (4-20mA) via son module de sortie analogique. Ce signal est envoyé au variateur de vitesse comme entrée pour contrôler la fréquence de sortie. Cette méthode est facile à câbler mais nécessite de faire correspondre l'impédance de sortie de l'automate avec l'entrée du variateur. Les modules analogiques sont généralement plus coûteux et un diviseur de tension peut être nécessaire pour assurer la compatibilité des signaux. En outre, les câbles d'alimentation et de commande doivent être acheminés séparément afin de minimiser le bruit électrique.

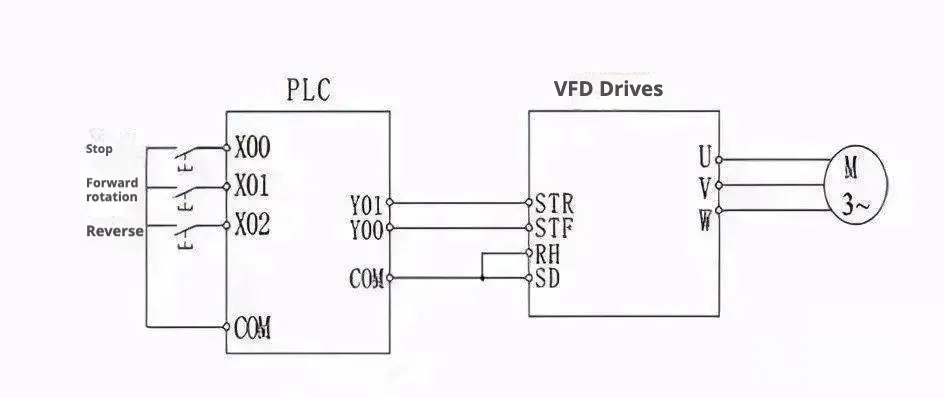

2. Contrôle des signaux numériques (E/S discrètes)

Les sorties numériques de l'automate peuvent contrôler directement les bornes d'entrée numériques de l'entraînement à fréquence variable. Cette approche est simple et offre une forte immunité au bruit. Elle peut être utilisée pour contrôler le démarrage/arrêt, la rotation avant/arrière, les opérations de jogging, la sélection du niveau de vitesse et le temps d'accélération/décélération. Cependant, il ne prend en charge que le contrôle de la vitesse par paliers (pas en continu). Si des relais sont utilisés, un mauvais contact peut entraîner un dysfonctionnement. Si des transistors sont utilisés, leur tension et leur courant nominaux doivent être pris en compte pour garantir la fiabilité du système. En outre, lors de la conception du circuit d'entrée de l'EFV, il convient d'être particulièrement vigilant si des charges inductives (comme des relais) sont utilisées, car la commutation peut produire des courants de surtension susceptibles d'entraîner un mauvais fonctionnement de l'EFV.

3. Communication série RS-485

La plupart des variateurs de vitesse Siemens sont équipés d'une interface RS-485 (certains supportent également RS-232). RS-485 utilise une configuration à deux fils et est conçue pour les environnements industriels. Un seul bus RS-485 peut connecter jusqu'à 30

VFDs. L'automate peut communiquer avec des variateurs spécifiques par l'intermédiaire d'une adresse ou de commandes de diffusion. Dans cette configuration, l'automate agit en tant que maître et les variateurs fonctionnent comme des dispositifs esclaves répondant aux instructions.

Avantages et inconvénients de la méthode des trois connexions PLC-VFD

Méthode de contrôle | Avantages | Inconvénients | Scénarios d'application typiques |

|---|---|---|---|

Contrôle analogique | ✅ Contrôle continu de la vitesse ✅ Haute précision de contrôle (±0,1%) ✅ Prise en charge d'un contrôle complexe en boucle fermée (PID) | ❌ Mauvaise résistance aux interférences (atténuation du signal) ❌ Coûts de câblage élevés (câbles blindés requis) ❌ Temps de réponse lent (50-100 ms) | Alimentation en eau à pression constante, régulation de la température, contrôle de la tension de précision |

Contrôle de la commutation | ✅ Anti-interférence forte Réponse rapide (<50ms) ✅ Faible coût (câble standard) | ❌ Régulation discrète de la vitesse uniquement (réglages de vitesse limités) ❌ Ne peut pas être ajusté finement ❌ Faible évolutivité (limitée par le nombre de terminaux) | Contrôle du ventilateur à plusieurs vitesses, démarrage/arrêt de la bande transporteuse, contrôle simple de la pompe |

Contrôle de la communication | ✅ Ultra-haute précision (±0,01%) Contrôle en temps réel de l'état de l'équipement Contrôle centralisé de plusieurs appareils ✅ Câblage minimal (un seul câble réseau) | ❌ Coût élevé (modules + licences de protocole) ❌ Barrières techniques élevées (configuration du protocole nécessaire) ❌ Les pannes de réseau provoquent des arrêts de système à l'échelle mondiale | Usines intelligentes, lignes de production collaboratives multi-machines, plateformes de surveillance big data. |

Résumé : Meilleures façons de connecter un automate et un variateur de vitesse

- Analogique→Haute précision mais délicate“: Convient pour une régulation continue précise, mais sensible aux interférences et aux longues distances ;

- Numérique→Robuste et rentable: Le roi de la résistance aux interférences, le premier choix pour les faibles coûts, mais ne vous attendez pas à un contrôle précis ;

- Communication→“Intelligent mais cher”: Le cœur de l'usine du futur, qui échange de l'argent contre de l'efficacité et de la précision.

Règles d'or pour la sélection:

- Scénarios simples(moins de 3 appareils) → Contrôle de la commutation ;

- Régulation de précision(température/pression en boucle fermée) → Contrôle analogique ;

- Intégration du système(plus de 5 appareils + surveillance requise) → Passer au contrôle de la communication.