5 causes de défaillance des moteurs à variation continue et comment y remédier

Introduction : Un paradoxe technique courant

Pour de nombreux ingénieurs et techniciens chevronnés, une question reste perplexe : Entraînements à fréquence variable (EFV) sont dotés d'une protection contre les surintensités très sensible, ce qui garantit théoriquement une protection infaillible du moteur. Pourtant, dans les applications pratiques, les pannes de moteur de VFD restent fréquentes. Comment cela se fait-il ?

La réponse réside dans le fait que si les variateurs de vitesse permettent un contrôle précis de la vitesse, ils soumettent également les moteurs à des contraintes électriques uniques, absentes dans les systèmes standard alimentés par l'électricité. Les mécanismes de protection des variateurs sont principalement conçus pour protéger leurs propres composants internes (tels que les IGBT), laissant les moteurs exposés à ces nouvelles contraintes électriques. Cet article examine les cinq principales causes de défaillance des moteurs VFD et propose des solutions pratiques pour vous aider à diagnostiquer les problèmes et à les prévenir avant qu'ils ne surviennent.

Dommages aux roulements dus aux courants d'arbre : Une des principales causes de défaillance des moteurs à entraînement par fréquence variable (VFD)

Il s'agit de l'un des modes de défaillance les plus insidieux et les plus destructeurs. Lorsque les roulements d'un moteur tombent en panne prématurément sans cause mécanique apparente, le coupable est souvent le courant d'arbre généré par l'entraînement à fréquence variable.

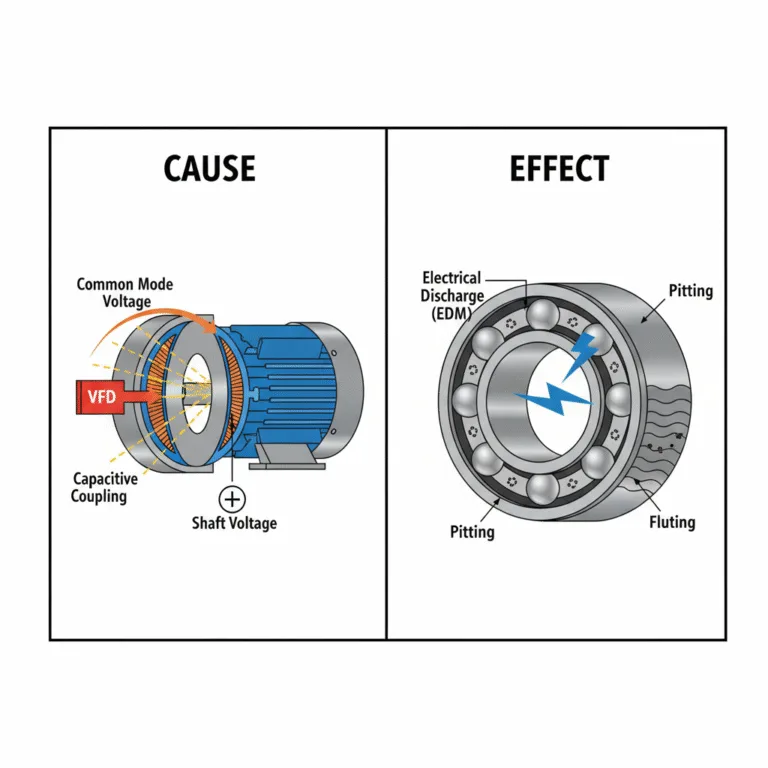

- Cause première: Tension de mode commun et couplage capacitif Les variateurs de vitesse simulent un courant alternatif sinusoïdal à l'aide de la technologie de modulation de largeur d'impulsion (MLI). Cependant, leur sortie n'est pas une courbe parfaitement lisse, mais une série d'impulsions de courant continu à commutation à grande vitesse. Cette forme d'onde asymétrique génère une “tension de mode commun”. Cette tension est induite sur l'arbre du moteur par la capacité parasite (couplage capacitif) entre les enroulements du stator et le rotor. L'arbre du moteur est ainsi mis sous tension. Les roulements du moteur - composés de bagues intérieures et extérieures conductrices et de graisse isolante - fonctionnent alors comme des condensateurs miniatures, se chargeant continuellement.

- Mécanisme de défaillance: Usinage par décharge électrique (EDM), piqûres et cannelures des roulements Lorsque la tension de l'arbre s'accumule suffisamment pour traverser la couche isolante de la graisse des roulements, de minuscules arcs électriques se déchargent. Ce processus est appelé usinage par décharge électrique (EDM). Des millions de micro-arcs par heure créent de minuscules piqûres et du givre sur les chemins de roulement et les surfaces des billes. Avec le temps, ces dommages se transforment en rainures ondulées ressemblant à une planche à laver, connues sous le nom de cannelures du roulement. Dès lors, le roulement commence à vibrer et à produire des bruits anormaux. La graisse se dégrade sous l'effet des températures élevées, ce qui finit par entraîner le grippage du roulement et l'épuisement du moteur. Le désalignement entre le rotor et le stator que vous avez mentionné exacerbe cet effet par l'asymétrie du circuit magnétique, ce qui intensifie les dommages causés aux roulements par le courant de l'arbre de l'entraînement à fréquence variable.

Surchauffe à faible vitesse : Un scénario courant de défaillance des moteurs d'entraînement à fréquence variable (VFD)

De nombreuses applications exigent que les moteurs fonctionnent à basse fréquence (par exemple, en dessous de 20-30 Hz) pendant des périodes prolongées - précisément la “zone de danger” pour les moteurs standard.

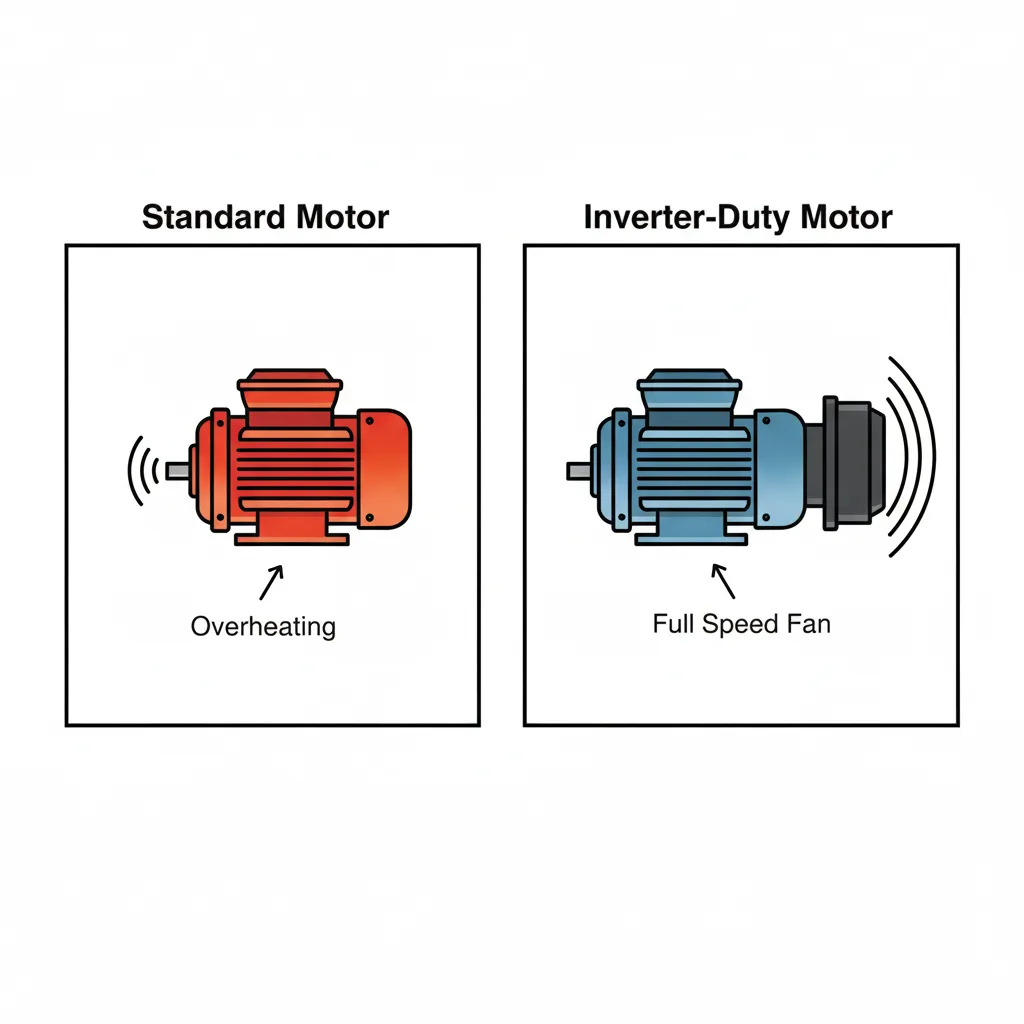

- Dilemme de la dissipation thermique: Pourquoi le fonctionnement à basse vitesse est dangereux Les moteurs standard à usage général (en particulier les moteurs TEFC, totalement fermés et refroidis par ventilateur) sont refroidis par leurs ventilateurs en bout d'arbre. La vitesse du ventilateur est synchronisée avec celle du moteur. Lorsqu'un variateur de vitesse réduit la vitesse du moteur, l'efficacité du refroidissement du ventilateur diminue considérablement. Simultanément, les harmoniques de la forme d'onde de sortie du variateur génèrent une chaleur supplémentaire dans les enroulements du moteur. La chaleur s'accumule alors que la capacité de refroidissement reste très insuffisante, ce qui entraîne une surchauffe du moteur de l'EFV à faible vitesse. Une surchauffe prolongée entraîne le vieillissement et la fragilisation de l'isolation des enroulements du moteur, ce qui finit par provoquer des courts-circuits entre spires ou des courts-circuits à la terre.

- Solution: Le rôle des moteurs à inverseur La solution optimale consiste à utiliser des moteurs à inverseur. Ces moteurs sont généralement dotés de matériaux d'isolation de qualité supérieure (classe F ou classe H, par exemple) et de nombreux modèles intègrent des ventilateurs de refroidissement dédiés à vitesse constante. Cela garantit un refroidissement adéquat du moteur en fonctionnement VFD, quelle que soit la vitesse du moteur.

Rupture de l'isolation des câbles longs : Un point critique de défaillance des moteurs d'entraînement à fréquence variable

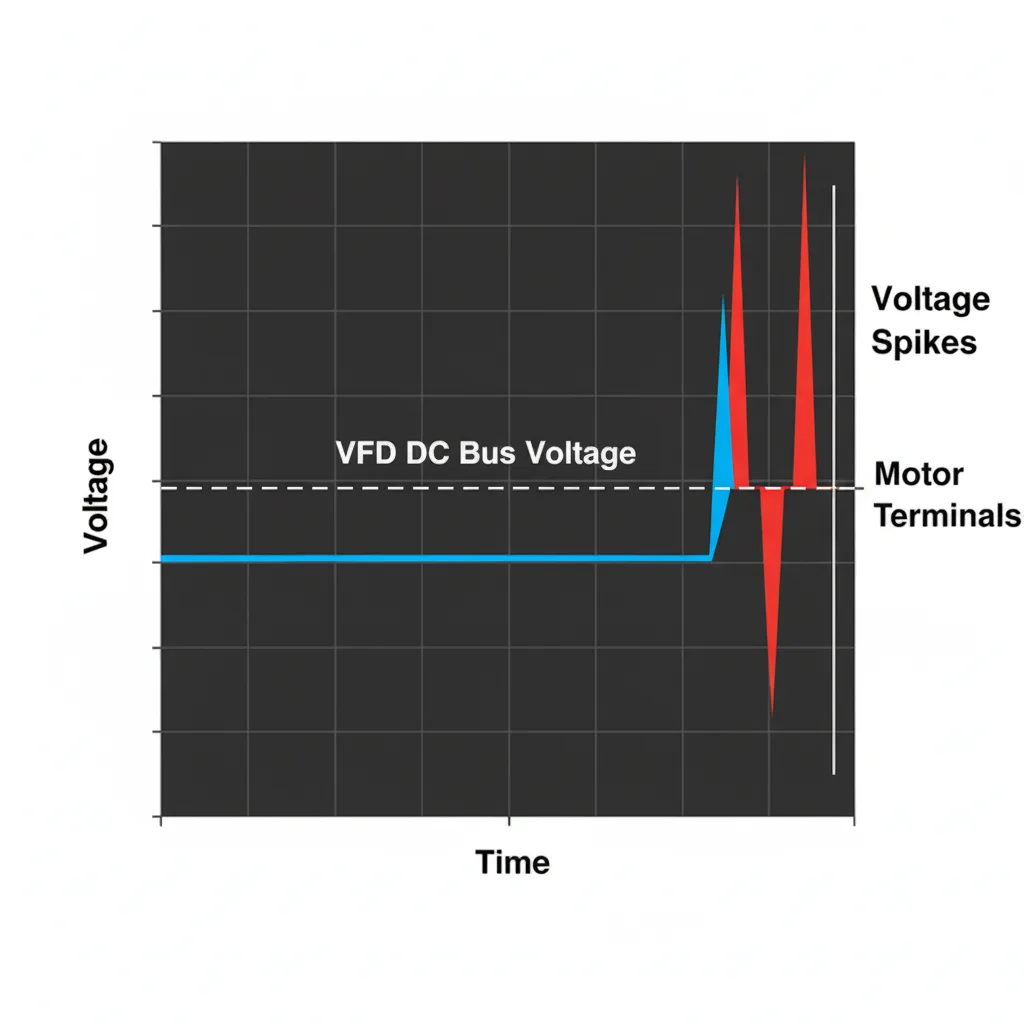

Lorsque la longueur du câble entre le variateur et le moteur dépasse certaines limites (généralement autour de 30 mètres, les risques devenant extrêmement élevés au-delà de 100 mètres), un “tueur de tension” invisible devient actif.

- Principe physique: Phénomène d'onde réfléchie et pointes de tension Les impulsions PWM à grande vitesse émises par le VFD se réfléchissent lorsqu'elles voyagent le long du câble jusqu'au moteur en raison des déséquilibres d'impédance entre le VFD, le câble et le moteur, créant ainsi un “phénomène d'onde réfléchie”. Ces ondes réfléchies se superposent aux impulsions suivantes, provoquant des pics de tension aux bornes du moteur qui atteignent 2 à 3 fois la tension du bus CC de l'EFV. Pour un système de 480 V, cela signifie que les moteurs peuvent supporter des pics de tension sur le câble long de l'EFV dépassant 1500 V. Les systèmes d'isolation standard des moteurs ne peuvent pas résister à de tels pics de tension. Les systèmes d'isolation standard des moteurs ne peuvent pas résister à de tels impacts prolongés de haute tension, ce qui conduit finalement à une rupture de l'isolation.

- Solutions: Filtres et réactances Pour résoudre les problèmes liés aux câbles longs, des dispositifs de protection doivent être installés à la sortie de l'EFV. Un filtre dV/dt peut ralentir le taux d'augmentation de la tension, tandis qu'un réacteur de sortie VFD ou un filtre sinusoïdal lisse plus efficacement la forme d'onde de sortie, éliminant fondamentalement les pointes de tension destructrices. Parallèlement, l'utilisation d'un câble blindé dédié à l'EFV peut également atténuer le problème dans une certaine mesure.

Problèmes mécaniques et de paramètres qui conduisent à une défaillance du moteur de l'EFV

Au-delà des problèmes purement électriques, certains facteurs mécaniques et une mauvaise utilisation de l'énergie peuvent être à l'origine d'une baisse de la consommation d'énergie. Réglages des paramètres de l'EFV peut également entraîner une défaillance du moteur du VFD.

- Le désalignement mécanique comme facteur contributif: Le désalignement stator-rotor que vous avez mentionné est un problème mécanique critique. Cette déviation dans l'alignement du moteur crée un déséquilibre du circuit magnétique, qui non seulement provoque des vibrations et une surchauffe, mais exacerbe également de manière significative le problème du courant de l'arbre évoqué précédemment, accélérant ainsi l'endommagement des roulements.

- Mauvaise configuration de la zone morte entraînant un décrochage: Dans les applications nécessitant des cycles fréquents de marche avant et arrière, le fait de ne pas définir une “zone morte” raisonnable dans les paramètres de l'EFV peut amener l'EFV à basculer rapidement entre les commandes de marche avant et de marche arrière lorsque les signaux de commande fluctuent près de zéro. Le moteur semble alors immobile alors qu'il se trouve en réalité dans un état de ‘décrochage’ ou de “micro-vibration”. Dans cet état, le moteur produit un couple mais ne peut pas tourner, générant des courants massifs qui provoquent une surchauffe rapide, ce qui finit par griller le moteur ou endommager le variateur.

Un guide proactif : Prévenir les défaillances des moteurs à entraînement par fréquence variable (VFD)

Maintenant que nous connaissons les principales causes de défaillance des moteurs d'entraînement, des mesures ciblées peuvent être mises en œuvre pour protéger votre équipement.

1.Adresse Courant de palier

Pour les applications critiques ou les moteurs de grande taille, il est fortement recommandé d'installer des anneaux de mise à la terre de l'arbre afin de fournir un chemin de mise à la terre sûr pour les courants de l'arbre ou d'utiliser des roulements isolés pour interrompre la boucle de courant.

2. résoudre les problèmes de câbles longs

Sélectionnez un filtre dv/dt ou un réacteur de sortie VFD approprié en fonction de la longueur du câble et de la tension du système.

3.Prévenir la surchauffe à basse vitesse

Donner la priorité aux moteurs à inverseur. Si les moteurs à usage général doivent fonctionner à faible vitesse, installez des ventilateurs de refroidissement auxiliaires dédiés.

4. Optimiser l'installation et la mise en service

Assurer un alignement précis entre le moteur et la charge. Lors de la mise en service du VFD, examinez méticuleusement tous les paramètres - en particulier pour les applications avec des inversions fréquentes - et configurez les largeurs de bande morte appropriées.

Conclusion

En résumé, la défaillance des moteurs à entraînement par fréquence variable n'est pas un mystère insoluble. Elle est due à de nouvelles contraintes électriques introduites par cette technologie de contrôle avancée. Alors que les Surintensité VFD est très sensible, elle ne peut pas traiter complètement les multiples mécanismes de dommages à déclenchement lent tels que les courants d'arbre, la surchauffe à faible vitesse et les pointes de tension.

En comprenant parfaitement les causes profondes de ces défaillances et en mettant en œuvre des mesures de protection proactives lors de la conception du système, de la sélection de l'équipement et de l'installation/mise en service, nous pouvons tirer pleinement parti des économies d'énergie et de l'optimisation des processus qu'offrent les variateurs de fréquence tout en garantissant un fonctionnement fiable du moteur sur le long terme. La clé du succès réside dans le fait de considérer l'EFV et le moteur comme un système intégré, plutôt que comme une simple combinaison de deux composants indépendants.