3 metodi comuni di connessione tra PLC e VFD spiegati

Esiste una relazione di subordinazione tra un PLC (Controllore logico programmabile) e un VFD (azionamento a frequenza variabile). Entrambi possono essere utilizzati per controllare il funzionamento dei motori, ma svolgono ruoli diversi. Il PLC è un'unità di controllo programmabile, mentre il VFD è tipicamente uno dei dispositivi gestiti dal PLC.

Rispetto a un VFD, un PLC ha una gamma di funzioni più ampia. Può controllare non solo i motori ma anche vari altri tipi di apparecchiature. Offre una copertura applicativa più ampia e una maggiore precisione di controllo. Un VFD non può essere programmato; regola semplicemente la velocità del motore modificando la frequenza e la tensione dell'alimentazione. La frequenza di uscita di un VFD può essere fissa o regolata dinamicamente dal PLC.

Il PLC può essere programmato per controllare dispositivi elettrici, eseguire operazioni logiche, elaborare dati e gestire attività di comunicazione.

La comunicazione tra il PLC e il VFD segue tipicamente il protocollo di comunicazione seriale USS, che funziona secondo il principio master-slave. Su un singolo bus è possibile collegare un master e fino a 31 dispositivi slave. Il master invia messaggi per selezionare lo slave con cui comunicare. Gli slave non possono avviare la comunicazione o parlare direttamente tra loro.

In genere esistono tre metodi comuni per collegare un PLC a un VFD:

1. Controllo del segnale analogico

Il PLC emette una tensione analogica (0-5V) o una corrente (4-20mA) tramite il suo modulo di uscita analogico. Questo segnale viene inviato al VFD come ingresso per controllare la frequenza di uscita. Questo metodo è facile da cablare, ma richiede l'adattamento dell'impedenza di uscita del PLC all'ingresso del VFD. I moduli analogici sono solitamente più costosi e può essere necessario un divisore di tensione per garantire la compatibilità del segnale. Inoltre, il cablaggio di alimentazione e di controllo deve essere posato separatamente per ridurre al minimo i disturbi elettrici.

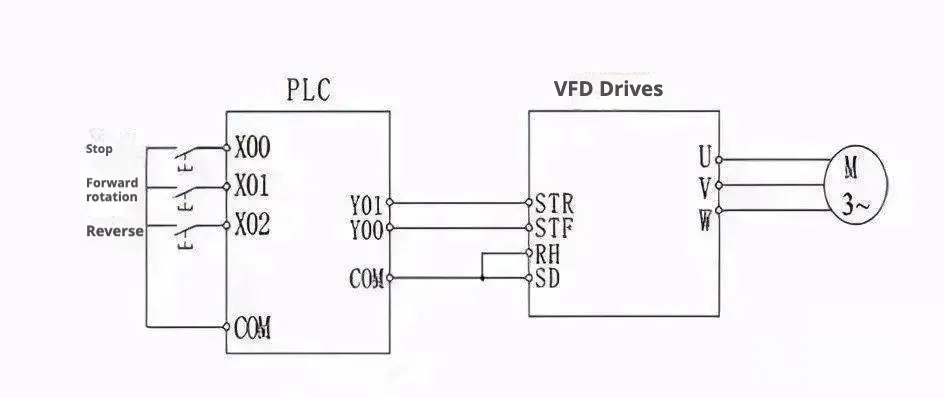

2. Controllo del segnale digitale (I/O discreto)

Le uscite digitali del PLC possono controllare direttamente i terminali di ingresso digitali del VFD. Questo approccio è semplice e offre una forte immunità ai disturbi. Può essere utilizzato per controllare l'avvio/arresto, la rotazione avanti/indietro, le operazioni di jog, la selezione del livello di velocità e il tempo di accelerazione/decelerazione. Tuttavia, supporta solo il controllo di velocità a gradini (non continuo). Se si utilizzano relè, un contatto insufficiente può causare malfunzionamenti. Se si utilizzano transistor, è necessario considerare i loro valori nominali di tensione e corrente per garantire l'affidabilità del sistema. Inoltre, quando si progetta il circuito di ingresso del VFD, occorre prestare particolare attenzione se si utilizzano carichi induttivi (come i relè), in quanto la commutazione può produrre correnti di picco che possono causare il malfunzionamento del VFD.

3. Comunicazione seriale RS-485

La maggior parte dei VFD Siemens è dotata di un'interfaccia RS-485 (alcuni supportano anche RS-232). L'RS-485 utilizza una configurazione a due fili ed è progettata per gli ambienti industriali. Un singolo bus RS-485 può connettere fino a 30

Convertitori di frequenza. Il PLC può comunicare con azionamenti specifici tramite indirizzo o comandi broadcast. In questa configurazione, il PLC agisce come master e i VFD operano come dispositivi slave che rispondono alle istruzioni.

Pro e contro del metodo di connessione a tre PLC-VFD

Metodo di controllo | Vantaggi | Svantaggi | Scenari applicativi tipici |

|---|---|---|---|

Controllo analogico | ✅ Controllo continuo della velocità senza interruzioni ✅ Elevata precisione di controllo (±0,1%) ✅ Supporta il controllo complesso ad anello chiuso (PID) | ❌ Scarsa resistenza alle interferenze (attenuazione del segnale) ❌ Costi di cablaggio elevati (sono necessari cavi schermati) ❌ Tempo di risposta lento (50-100 ms) | Alimentazione idrica a pressione costante, regolazione della temperatura, controllo della tensione di precisione |

Controllo di commutazione | Forte anti-interferenza ✅ Risposta rapida (<50 ms) ✅ Basso costo (cavo standard) | ❌ Solo controllo discreto della velocità (impostazioni di velocità limitate) ❌ Non può essere regolato con precisione ❌ Scarsa scalabilità (limitata dal numero di terminali) | Controllo del ventilatore a più velocità, avvio/arresto del nastro trasportatore, controllo semplice della pompa |

Controllo della comunicazione | ✅ Precisione elevatissima (±0,01%) Monitoraggio in tempo reale dello stato delle apparecchiature ✅ Controllo centralizzato di più dispositivi ✅ Cablaggio minimo (singolo cavo di rete) | ❌ Costo elevato (moduli + licenze di protocollo) ❌ Elevate barriere tecniche (richiede la configurazione del protocollo) ❌ I guasti alla rete causano l'arresto del sistema | Fabbriche intelligenti, linee di produzione collaborative multimacchina, piattaforme di monitoraggio di big data |

Sommario: Modi migliori per collegare PLC e VFD

- Analogico→“Alta precisione ma delicata”: Adatto per una regolazione continua precisa, ma suscettibile alle interferenze e alle lunghe distanze;

- Digitale→“Robusto ed economico”: Il re della resistenza alle interferenze, la prima scelta per il basso costo, ma non aspettatevi un controllo preciso;

- Comunicazione→“Intelligente ma costoso”: Il cuore della fabbrica del futuro, che scambia il denaro con l'efficienza e la precisione.

Regole d'oro per la selezione:

- Scenari semplici(meno di 3 dispositivi) → Controllo di commutazione;

- Regolazione di precisione(anello chiuso temperatura/pressione) → Controllo analogico;

- Integrazione del sistema(sono necessari più di 5 dispositivi + il monitoraggio) → Andare per il controllo della comunicazione.