5 cause di guasto del motore VFD e come risolverle

Introduzione: Un paradosso tecnico comune

Per molti ingegneri e tecnici esperti, una domanda rimane perplessa: Azionamenti a frequenza variabile (VFD) sono dotati di una protezione da sovracorrente altamente sensibile, che teoricamente garantisce una protezione del motore a prova di bomba. Tuttavia, nelle applicazioni pratiche, i guasti ai motori VFD sono ancora frequenti. Perché?

La risposta sta nel fatto che, pur garantendo un controllo preciso della velocità, i VFD sottopongono i motori a sollecitazioni elettriche uniche, assenti nei sistemi standard alimentati dalle utility. I meccanismi di protezione dei VFD sono progettati principalmente per salvaguardare i loro componenti interni (come gli IGBT), lasciando i motori esposti a queste nuove sollecitazioni elettriche. Questo articolo approfondisce le cinque cause principali di guasto dei motori VFD e offre soluzioni pratiche per aiutarvi a diagnosticare i problemi e a prevenirli prima che si verifichino.

Danni ai cuscinetti dovuti alle correnti dell'albero: Una delle principali cause di guasto dei motori VFD

Si tratta di una delle modalità di guasto più insidiose e distruttive. Quando i cuscinetti del motore si guastano prematuramente senza cause meccaniche apparenti, il colpevole è spesso la corrente dell'albero generata dal VFD.

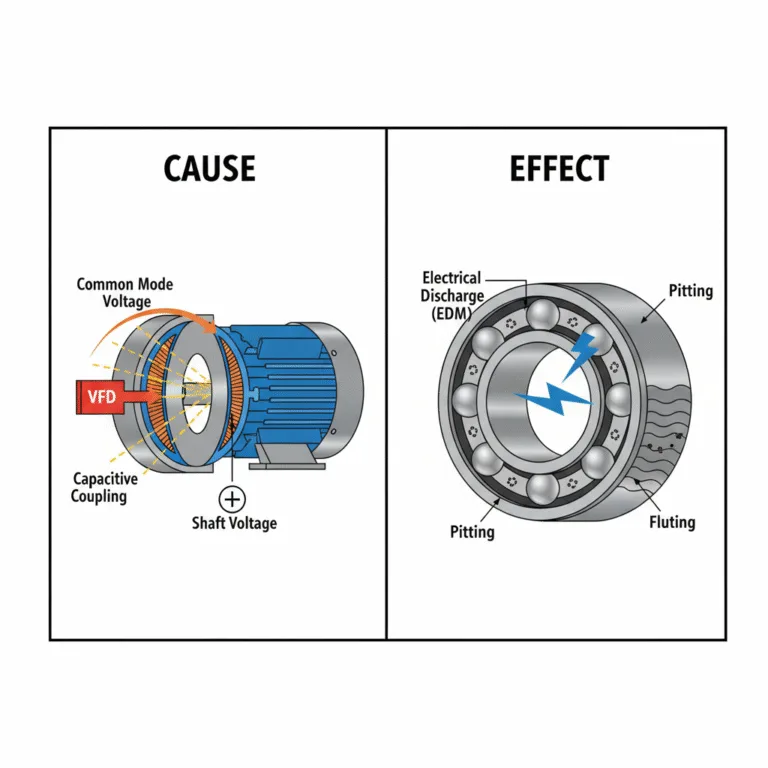

- Causa principale: Tensione di modo comune e accoppiamento capacitivo I VFD simulano una corrente alternata sinusoidale utilizzando la tecnologia PWM (Pulse Width Modulation). Tuttavia, la loro uscita non è una curva perfettamente liscia, ma una serie di impulsi di commutazione in corrente continua ad alta velocità. Questa forma d'onda asimmetrica genera una “tensione di modo comune”. Questa tensione viene indotta sull'albero del motore attraverso la capacità parassita (accoppiamento capacitivo) tra gli avvolgimenti dello statore e il rotore. In questo modo si eccita l'albero del motore. I cuscinetti del motore, composti da anelli interni ed esterni conduttivi e da grasso isolante, funzionano quindi come condensatori in miniatura, caricandosi continuamente.

- Meccanismo di fallimento: Lavorazione a scarica elettrica (EDM), vaiolatura e scanalatura del cuscinetto Quando la tensione sull'albero si accumula in misura sufficiente a rompere lo strato isolante del grasso del cuscinetto, vengono scaricati minuscoli archi elettrici. Questo processo è definito lavorazione a scarica elettrica (EDM). Milioni di micro-archi all'ora creano minuscoli fori e brinate sulle piste dei cuscinetti e sulle superfici delle sfere. Con il tempo, questi danni si trasformano in scanalature ondulate che assomigliano a una lavagna, note come scanalature del cuscinetto. In questo caso, il cuscinetto inizia a vibrare e a produrre rumori anomali. Il grasso si degrada a causa delle alte temperature, portando infine al grippaggio del cuscinetto e all'esaurimento del motore. Il disallineamento tra rotore e statore di cui si parla esacerba questo effetto attraverso l'asimmetria del circuito magnetico, intensificando i danni ai cuscinetti dovuti alla corrente dell'albero del VFD.

Surriscaldamento a bassa velocità: Uno scenario comune di guasto del motore VFD

Molte applicazioni richiedono che i motori funzionino a basse frequenze (ad esempio, inferiori a 20-30 Hz) per periodi prolungati, esattamente la “zona di pericolo” per i motori standard.

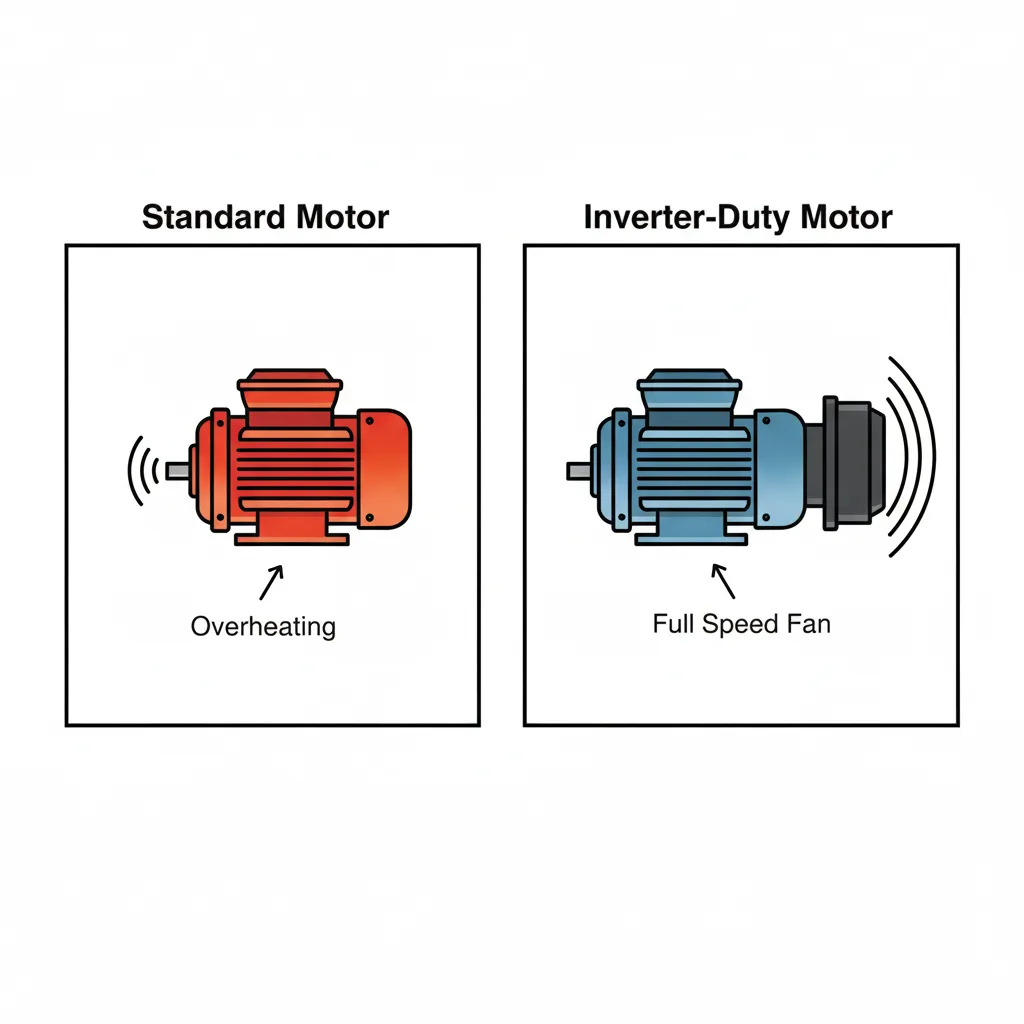

- Dilemma della dissipazione del calore: Perché il funzionamento a bassa velocità è pericoloso I motori generici standard (in particolare i motori TEFC, totalmente chiusi e raffreddati a ventola) si affidano alle ventole all'estremità dell'albero per il raffreddamento. La velocità della ventola è sincronizzata con la velocità del motore. Quando un VFD riduce la velocità del motore, l'efficienza di raffreddamento della ventola diminuisce drasticamente. Contemporaneamente, le armoniche nella forma d'onda di uscita del VFD generano ulteriore calore negli avvolgimenti del motore. Poiché il calore si accumula mentre la capacità di raffreddamento rimane gravemente inadeguata, si verifica un surriscaldamento del motore VFD a bassa velocità. Il surriscaldamento prolungato provoca l'invecchiamento e la fragilità dell'isolamento degli avvolgimenti del motore, causando infine cortocircuiti tra le curve o a terra.

- Soluzione: Il ruolo dei motori a inverter La soluzione ottimale è quella di utilizzare motori a inverter. Questi motori sono in genere dotati di materiali isolanti di grado superiore (come la Classe F o la Classe H) e molti modelli incorporano ventole di raffreddamento dedicate a velocità costante. Ciò garantisce un adeguato raffreddamento del motore durante il funzionamento con VFD, indipendentemente dalla velocità ridotta del motore.

Rottura dell'isolamento nei cavi lunghi: Un punto critico di guasto del motore VFD

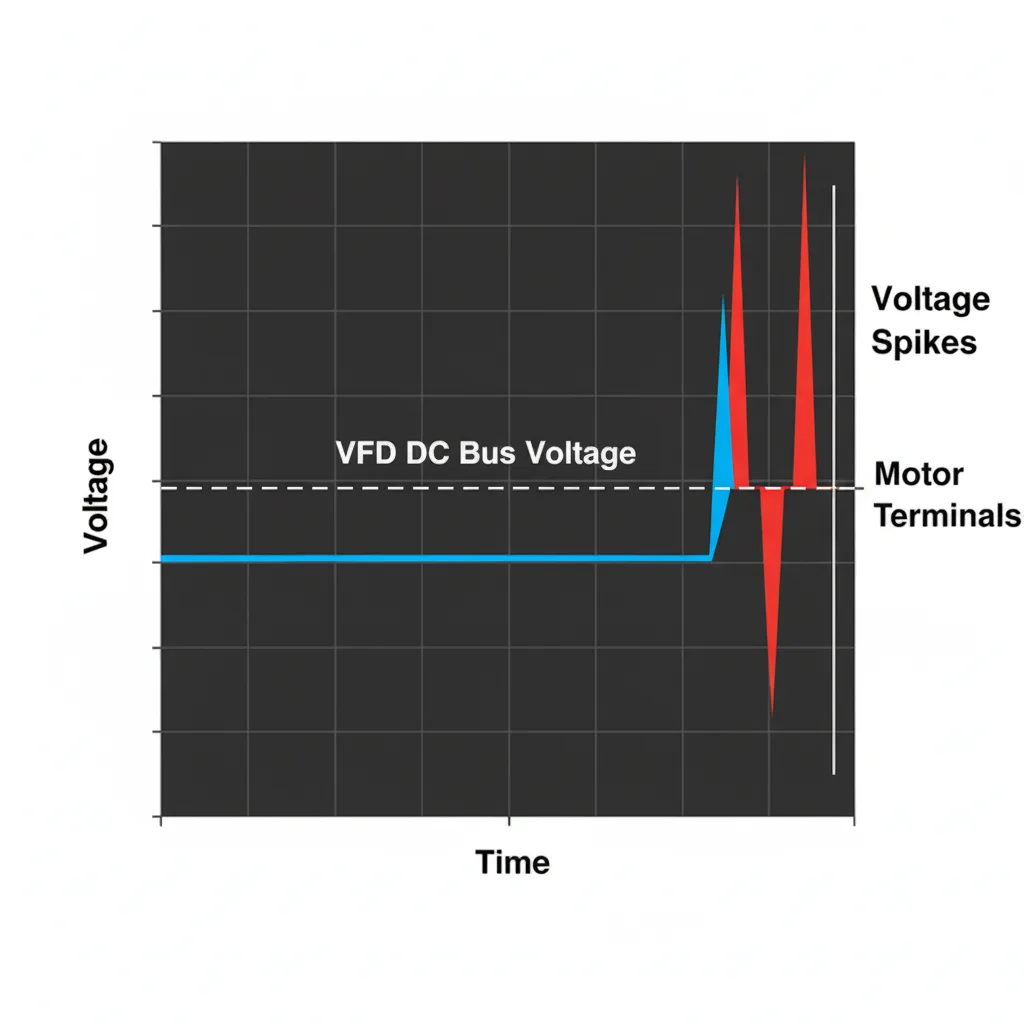

Quando la lunghezza del cavo tra il VFD e il motore supera determinati limiti (in genere circa 30 metri, con rischi estremamente elevati oltre i 100 metri), si attiva un “killer di tensione” invisibile.

- Principio fisico: Fenomeno dell'onda riflessa e picchi di tensione Gli impulsi PWM ad alta velocità emessi dal VFD si riflettono quando viaggiano lungo il cavo verso il motore a causa di disadattamenti di impedenza tra il VFD, il cavo e il motore, creando un “fenomeno di onda riflessa”. Queste onde riflesse si sovrappongono agli impulsi successivi, causando picchi di tensione ai terminali del motore pari a 2 o 3 volte la tensione del bus CC del VFD. Per un sistema a 480 V, questo significa che i motori possono sopportare picchi di tensione del cavo lungo del VFD superiori a 1500 V. I sistemi di isolamento standard dei motori non sono in grado di resistere a tali impatti prolungati di alta tensione, causando in ultima analisi la rottura dell'isolamento.

- Soluzioni: Filtri e reattori Per risolvere i problemi legati ai cavi lunghi, è necessario installare dispositivi di protezione all'uscita del VFD. Un filtro dV/dt può rallentare la velocità di aumento della tensione, mentre una reattanza di uscita del VFD o un filtro a onda sinusoidale rende più omogenea la forma d'onda di uscita, eliminando fondamentalmente i picchi di tensione distruttivi. Anche l'utilizzo di un cavo schermato dedicato ai VFD può mitigare in parte il problema.

Problemi meccanici e di parametri che portano al guasto del motore VFD

Al di là dei problemi puramente elettrici, alcuni fattori meccanici e un'impropria Impostazioni dei parametri VFD può anche causare un guasto al motore VFD.

- Il disallineamento meccanico è un fattore determinante: Il disallineamento statore-rotore da lei menzionato è un problema meccanico critico. Questa deviazione nell'allineamento del motore crea uno squilibrio del circuito magnetico, che non solo causa vibrazioni e surriscaldamento, ma aggrava anche in modo significativo il problema della corrente dell'albero discusso in precedenza, accelerando il danneggiamento dei cuscinetti.

- Errata configurazione della zona morta che provoca uno stallo: Nelle applicazioni che richiedono frequenti cicli avanti-indietro, la mancata impostazione di una “zona morta” ragionevole nei parametri del VFD può far sì che il VFD commuti rapidamente tra comandi avanti e indietro quando i segnali di controllo oscillano vicino allo zero. Ciò fa sì che il motore sembri fermo mentre in realtà si trova in uno stato di ‘stallo’ o di “micro-vibrazione”. In questo stato, il motore eroga una coppia ma non può ruotare, generando correnti massicce che causano un rapido surriscaldamento e, in ultima analisi, bruciano il motore o danneggiano il VFD.

Una guida proattiva: Prevenire i guasti del motore VFD

Ora che abbiamo compreso le cause principali dei guasti ai motori VFD, è possibile attuare misure mirate per proteggere le apparecchiature.

1.Indirizzo Corrente portante

Per le applicazioni critiche o per i motori di grandi dimensioni, si raccomanda vivamente di installare anelli di messa a terra dell'albero per fornire un percorso di terra sicuro per le correnti dell'albero o di utilizzare cuscinetti isolati per interrompere il ciclo di corrente.

2. Risolvere i problemi dei cavi lunghi

Selezionare un filtro dv/dt o una reattanza di uscita VFD appropriati in base alla lunghezza del cavo e alla tensione del sistema.

3.Prevenire il surriscaldamento a bassa velocità

Privilegiare i motori a inverter. Se i motori generici devono funzionare a bassa velocità, installare ventole di raffreddamento ausiliarie dedicate.

4. Ottimizzare l'installazione e la messa in servizio

Assicurare un allineamento preciso tra motore e carico. Durante la messa in servizio del VFD, esaminare meticolosamente tutti i parametri, soprattutto per le applicazioni con inversioni frequenti, e configurare le larghezze della banda morta appropriate.

Conclusione

In sintesi, il guasto del motore VFD non è un mistero irrisolvibile. Il guasto deriva dalle nuove sollecitazioni elettriche introdotte da questa tecnologia di controllo avanzata. Mentre Sovracorrente VFD La protezione è altamente sensibile, ma non è in grado di affrontare in modo completo i molteplici meccanismi di danno ad insorgenza lenta, come le correnti dell'albero, il surriscaldamento a bassa velocità e i picchi di tensione.

Comprendendo a fondo le cause di questi guasti e implementando misure di protezione proattive durante la progettazione del sistema, la selezione delle apparecchiature e l'installazione/commissioning, possiamo sfruttare appieno i vantaggi del risparmio energetico e dell'ottimizzazione dei processi offerti dai VFD, garantendo al contempo un funzionamento affidabile del motore a lungo termine. La chiave del successo sta nel trattare il VFD e il motore come un sistema integrato, piuttosto che come una semplice combinazione di due componenti indipendenti.