Principio di funzionamento del variatore di frequenza (VFD)

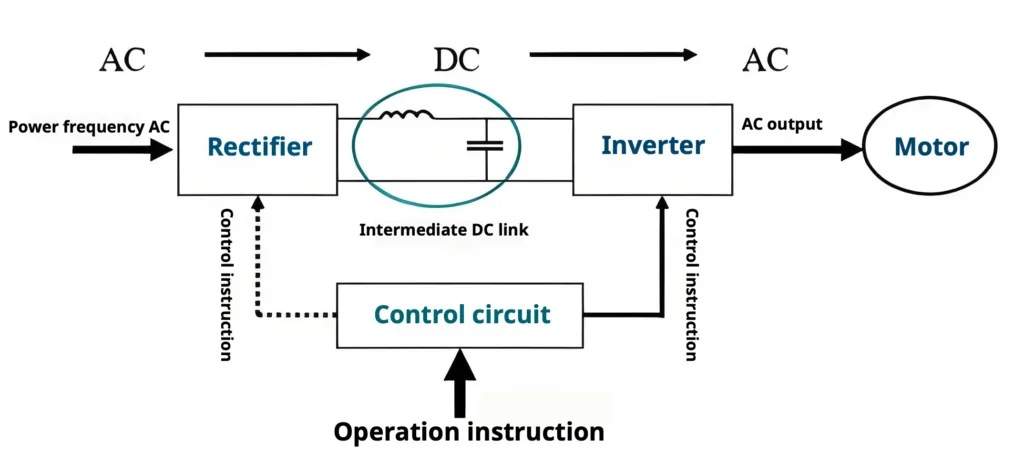

Azionamento a frequenza variabile (VFD) è il “gene intelligente” dei moderni motori industriali, che consente un controllo preciso della velocità attraverso la conversione di potenza CA-CC-CA: la potenza CA in ingresso viene prima convertita in potenza CC da un raddrizzatore, quindi un inverter utilizza semiconduttori di potenza (IGBT) per commutare ad alta velocità e generare nuova potenza CA con frequenza e tensione variabili.Il suo cuore è la tecnologia Pulse Width Modulation (PWM), che utilizza sequenze di impulsi digitali per “ricreare” onde sinusoidali analogiche, controllando dinamicamente la velocità e la coppia del motore.Questa logica di alimentazione su richiesta rivoluziona completamente il tradizionale modello “funzionamento a velocità costante + regolazione meccanica”, consentendo un risparmio energetico fino al 30%-60% nei carichi di coppia quadrati come ventilatori e pompe, e diventando la pietra angolare degli aggiornamenti di efficienza energetica nell'era dell'Industria 4.0.

Che cos'è un azionamento a frequenza variabile (VFD) e a cosa serve?

In qualità di gestore intelligente dell'energia dei sistemi energetici industriali, il azionamento a frequenza variabile Il VFD (Variable Frequency Drive) offre un controllo preciso della corrente in entrata dalla rete elettrica tramite il suo componente principale: l'inverter VFD. Scomponendo e ricostruendo la corrente alternata a frequenza fissa in una forma d'onda con tensione e frequenza regolabili dinamicamente, il controllo avanzato del VFD consente una risposta in tempo reale del motore adattata alla richiesta di carico.

Questa tecnologia consente ai sistemi VFD con motore CA di eseguire un controllo della velocità VFD senza interruzioni, regolando con precisione sia la velocità del motore che la coppia di uscita. Riduce inoltre in modo significativo la corrente di spunto, limitandola a soli 150% della corrente nominale, rispetto ai tradizionali picchi di avviamento diretto in linea che raggiungono i 600%.

Sia che si tratti di alimentare sistemi di pompaggio per impieghi gravosi tramite un VFD trifase a 380 V, sia che si tratti di dare nuova vita alle apparecchiature legacy a 220 V utilizzando un VFD per motori monofase, la flessibilità basata sui semiconduttori del VFD consente a sistemi come i ventilatori industriali di funzionare a velocità ridotte, ad esempio 35 Hz, ottenendo comunque un risparmio energetico fino a 421 TP3T.

In questo modo, i convertitori di frequenza stanno rivoluzionando l'era tradizionale della regolazione meccanica della velocità, affermandosi come soluzione fondamentale per il risparmio energetico nelle fabbriche moderne e negli ambienti di produzione ad alta efficienza.

Come funziona un convertitore di frequenza?

1.Azionamento a frequenza variabile (VFD): controllo preciso del motore a quattro stadi in azione

Rettifica

Il processo inizia convertendo la corrente alternata trifase o monofase (ad esempio, 380 V/50 Hz) in corrente continua pulsante. Ciò avviene tramite diodi o tiristori. In questa fase, il contenuto armonico è già sotto controllo, tipicamente limitato a meno di 8%, gettando le basi per un funzionamento stabile del VFD.

Filtraggio

Segue poi la stabilizzazione. Una serie di condensatori bus CC (di solito tra 500 e 2000 μF) attenua le fluttuazioni di tensione. Lavorando insieme ai reattori, questi componenti mantengono la tensione di ripple al di sotto di 5%, garantendo un collegamento CC pulito e affidabile, fondamentale per prestazioni costanti a valle in qualsiasi inverter VFD.

Inversione

È qui che avviene la vera trasformazione. All'interno dell'inverter VFD, i transistor IGBT ad alta velocità utilizzano la modulazione PWM (modulazione di larghezza di impulso) per accendersi e spegnersi fino a 20.000 volte al secondo. Regolando con precisione la larghezza dell'impulso, l'azionamento sintetizza un'onda sinusoidale pulita e controllabile con una frequenza di uscita compresa tra 0 e 650 Hz. Questo è il “battito cardiaco” digitale dell'azionamento VFD.

Controllo della velocità

Il cuore del controllo della velocità VFD è la modalità V/f, ovvero un rapporto finemente calibrato tra tensione e frequenza. Ad esempio, se si imposta la frequenza target a 40 Hz in un sistema che originariamente funzionava a 50 Hz:

- Il PWM riduce la larghezza dell'impulso di conseguenza.

- La tensione di uscita scende a 304 V (calcolata come 380 V × 40/50)

- Il motore CA VFD rallenta fino a 80% della velocità nominale, ma la coppia rimane stabile, garantendo prestazioni costanti.

2.Punti salienti dell'applicazione nel mondo reale

- VFD trifase in un 380V sistema di ventilazione: Quando si riduce la velocità da 50 Hz a 40 Hz, il consumo energetico diminuisce del 52%, verificato in modo indipendente sotto ISO 50001 standard. Non si tratta di teoria, ma di efficienza certificata in azione.

- VFD per motore monofase Retrofit: le vecchie macchine a 220 V ottengono una seconda vita. La corrente di avviamento viene ridotta da 600% a 150% del valore nominale, proteggendo i motori ed eliminando gli shock meccanici.

In sostanza, ogni azionamento VFD ricostruisce l'energia elettrica in tempo reale utilizzando semiconduttori, sostituendo ingombranti riduttori meccanici e valvole a farfalla con precisione digitale. Con una precisione di controllo VFD che raggiunge ±0,5%, si tratta di qualcosa di più dell'automazione: è una maestria energetica intelligente al centro delle prestazioni industriali.

Vantaggi dell'utilizzo di azionamenti a frequenza variabile

Azionamento a frequenza variabile (VFD) Rispetto al tradizionale azionamento a velocità variabile, realizza un triplice salto tecnologico:

- Risparmio energetico e riduzione dei consumi: durante la guida Pompa VFD, la portata viene ridotta a 60% e il consumo energetico è solo 22% (Legge Potenza ∝ Velocità³).

- Maggiore durata del motore: il controllo del motore VFD mantiene la corrente di avviamento entro 150% (l'impatto meccanico dell'avviamento raggiunge 650%), con un aumento della temperatura dell'avvolgimento ≤15 °C.

- Avvio fluido: pendenza di accelerazione programmabile (regolabile da 0,1 a 30 Hz/s), eliminando il rischio di strappi dell'ingranaggio/cinghia

- Controllo programmabile: supporta la risposta a circuito chiuso PID (regolazione della frequenza dinamica <50 ms), adattandosi autonomamente alle fluttuazioni di carico.

Quando è opportuno utilizzare un convertitore di frequenza variabile?

Quando il sistema rileva uno dei tre tipi di segnale seguenti, un azionamento VFD non è solo un'opzione di controllo, ma la soluzione più efficiente dal punto di vista energetico e più performante che si possa installare.

- Frequenti variazioni di carico

In sistemi quali ventilatori e pompe, dove le fluttuazioni di carico superano regolarmente i 40%, i motori a velocità fissa diventano rapidamente un peso dal punto di vista energetico. Riducendo la frequenza del motore da 50 Hz a 35 Hz attraverso una corretta installazione del VFD è possibile ottenere un risparmio energetico fino a 48%, senza compromettere la potenza. Questa è una gestione intelligente dell'energia in movimento. - Elevati requisiti di coppia di avviamento

Applicazioni quali trasportatori e compressori richiedono spesso una coppia di avviamento elevata, talvolta fino a 220%. Gli avviatori standard stella-triangolo raggiungono un massimo di 180%, risultando spesso insufficienti sotto carico. Un inverter VFD, invece, fornisce la coppia necessaria alle apparecchiature sin dal momento dell'avvio, proteggendo al contempo il motore dai danni causati dalla corrente di spunto. - Controllo intelligente della velocità in tempo reale

Per i sistemi che si basano su una logica PLC, la precisione dei tempi e dei controlli è fondamentale. Un VFD trifase integrato tramite Profinet o altri protocolli industriali offre una modulazione della velocità in tempo reale con una latenza inferiore a 10 ms, fondamentale per le applicazioni a circuito chiuso che richiedono più di un semplice “on/off”. Anche il retrofit di un VFD per motori monofase in un sistema più vecchio apporta un sorprendente livello di controllo digitale all'hardware legacy.

Come eseguire la manutenzione e l'assistenza di un sistema VFD

Manutenzione dei VFD funge da scudo tecnico che protegge la stabilità e l'operatività del sistema. Una manutenzione efficace si concentra su due aspetti fondamentali:

1. Monitoraggio hardware

- Sistema di dissipazione del calore: Pulire i filtri di aspirazione e le prese d'aria del pannello VFD almeno una volta ogni tre mesi. Assicurarsi che l'aumento della temperatura interna rimanga entro i 10 °C rispetto alla temperatura ambiente. Il surriscaldamento è uno dei fattori scatenanti più comuni in Risoluzione dei problemi relativi al VFD.

- Condensatori elettrolitici: Controllare lo stato dei condensatori ogni anno. Se la capacità misurata scende al di sotto dell'80% del valore nominale, o se si nota un rigonfiamento o una deformazione, si consiglia la sostituzione. Questi sono tra i componenti dei convertitori di frequenza più soggetti a guasti nei sistemi obsoleti.

- Temperatura terminale: Utilizzare un termometro a infrarossi per scansionare i punti di contatto chiave all'interno del pannello dell'azionamento VFD. Se un terminale supera i 55 °C, verificare la presenza di collegamenti allentati e serrare immediatamente. Un contatto scadente aumenta la resistenza, causando un riscaldamento localizzato e potenziali guasti.

2.Aggiornamenti software

- Backup dei parametri: Eseguite sempre il backup dei vostri programmazione vfd parametri prima di applicare aggiornamenti del firmware o modifiche alla configurazione. Quando si modificano le versioni, ricontrollare i loop PID e la logica di controllo: i reset predefiniti imprevisti sono una causa comune di risoluzione dei problemi post-aggiornamento del VFD.

- Calibrazione del sensoreDopo ogni aggiornamento del firmware, ricalibrare i sensori di corrente e verificare nuovamente la scala analogica. Anche piccole variazioni di versione possono influire sull'interpretazione dei segnali di feedback, specialmente nei sistemi finemente regolati.

Applicazioni pratiche dei VFD nell'industria

Applicazioni VFD sono stati profondamente integrati nei settori industriali principali, ottenendo flessibilità e risparmio energetico grazie al controllo preciso del VFD.

- Sistemi HVAC

La pompa VFD regola dinamicamente il flusso dell'acqua refrigerata: quando il carico dell'edificio diminuisce, la velocità della pompa viene ridotta da 50 Hz a 35 Hz, riducendo immediatamente il flusso di 40% e risparmiando 63% di elettricità, evitando lo spreco causato dalla valvola di regolazione.

Il motore VFD aziona i ventilatori della torre di raffreddamento: regola automaticamente la velocità in base alla temperatura esterna per evitare un raffreddamento eccessivo in inverno o insufficiente in estate. - Sistemi di trasporto

Il motore con azionamento VFD controlla i nastri trasportatori: raggiunge una sincronizzazione precisa di ±2 mm di più motori sulle linee di assemblaggio automobilistiche, eliminando gli errori di assemblaggio.

Avvio e arresto fluidi degli ascensori minerari: i comandi controllano l'accelerazione entro 0,5 m/s² per evitare la fuoriuscita di minerale. - Imballaggio e stampaggio a iniezione

Controllo VFD della fase di serraggio dello stampo della macchina per lo stampaggio a iniezione: controllo preciso del serraggio dello stampo a bassa velocità e alta pressione (controllo della velocità con precisione di 0,5 Hz), migliorando la resa del prodotto di 18%.

Controllo dinamico della velocità per linee di confezionamento alimentare: regola istantaneamente la velocità della macchina confezionatrice in base al volume di riempimento (tempo di risposta 10 ms). - Centro di lavoro CNC

Azionamento VFD del mandrino Controllo della velocità: mantiene una fluttuazione della velocità di ±0,02 Hz (equivalente a una precisione della velocità di 99,96%), garantendo una lavorazione a specchio con Ra 1,6 μm.

Magazin utensili cambio automatico utensili con posizionamento fluido: evita l'impatto del braccio meccanico (accelerazione limitata a 3 Hz/s)

Questa capacità di controllo di precisione di livello semiconduttore consente un risparmio energetico medio superiore a 37% nelle fabbriche moderne (dati certificati ISO 50001), ridefinendo gli standard di efficienza energetica industriale.

Conclusione: perché i VFD sono essenziali nell'automazione moderna

Basandosi sul principio di funzionamento dei VFD, la ristrutturazione intelligente dell'energia ha ridefinito l'industria moderna con il triplice valore rivoluzionario degli azionamenti a frequenza variabile: il controllo della velocità dei VFD consente un risparmio energetico superiore al 35% grazie all'adeguamento preciso del flusso e del consumo energetico; il controllo dei motori VFD regola dinamicamente le fluttuazioni di carico con una precisione di velocità di ±0,5%; il design modulare dei componenti VFD consente di sostituire i componenti critici in pochi minuti.Dal controllo a livello di semiconduttori all'efficienza energetica quantificabile, il VFD ha superato l'ambito delle apparecchiature tradizionali, diventando una pietra miliare indispensabile della rivoluzione energetica.