Explicação de 3 métodos comuns de ligação de PLC a VFD

Existe uma relação de subordinação entre um PLC (Programmable Logic Controller) e um VFD (Acionamento de frequência variável). Ambos podem ser utilizados para controlar o funcionamento do motor, mas têm funções diferentes. O PLC é uma unidade de controlo programável, enquanto o VFD é normalmente um dos dispositivos geridos pelo PLC.

Comparado com um VFD, um PLC tem uma gama mais alargada de funções. Pode controlar não só motores, mas também vários outros tipos de equipamento. Oferece uma maior cobertura de aplicações e uma maior precisão de controlo. Um VFD não pode ser programado; limita-se a ajustar a velocidade do motor alterando a frequência e a tensão da fonte de alimentação. A frequência de saída de um VFD pode ser fixa ou regulada dinamicamente pelo PLC.

O PLC pode ser programado para controlar dispositivos eléctricos, realizar operações lógicas, processar dados e tratar de tarefas de comunicação.

A comunicação entre o PLC e o VFD segue normalmente o protocolo de comunicação série USS, que funciona segundo o princípio mestre-escravo. Num único barramento, podem ser ligados um mestre e até 31 dispositivos escravos. O mestre envia mensagens para selecionar o escravo com quem comunicar. Os escravos não podem iniciar a comunicação ou falar diretamente uns com os outros.

Existem geralmente três métodos comuns para ligar um PLC a um VFD:

1. Controlo do sinal analógico

O PLC emite uma tensão analógica (0-5V) ou uma corrente (4-20mA) através do seu módulo de saída analógica. Este sinal é introduzido na VFD como entrada para controlar a frequência de saída. Este método é fácil de ligar, mas requer a correspondência entre a impedância de saída do PLC e a entrada do VFD. Os módulos analógicos são normalmente mais caros e pode ser necessário um divisor de tensão para garantir a compatibilidade do sinal. Além disso, os cabos de alimentação e de controlo devem ser instalados separadamente para minimizar o ruído elétrico.

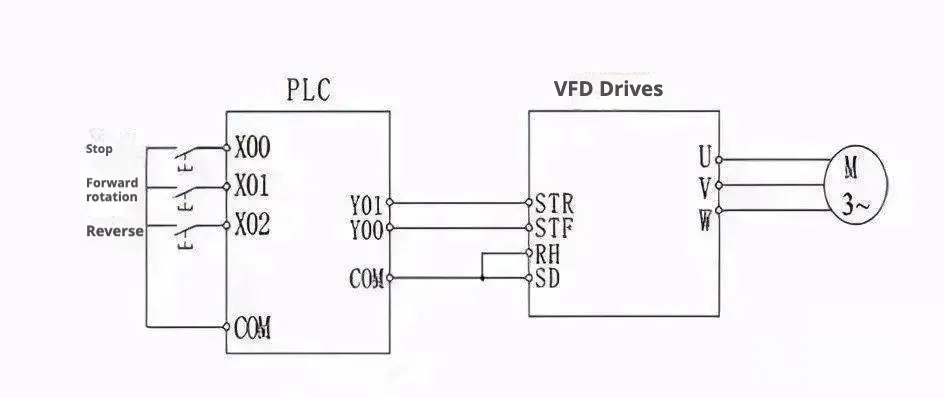

2. Controlo do sinal digital (E/S discreta)

As saídas digitais do PLC podem controlar diretamente os terminais de entrada digital da VFD. Esta abordagem é simples e oferece uma forte imunidade ao ruído. Pode ser utilizada para controlar o arranque/paragem, a rotação para a frente/para trás, as operações de jog, a seleção do nível de velocidade e o tempo de aceleração/desaceleração. No entanto, apenas suporta o controlo de velocidade por passos (não contínuo). Se forem utilizados relés, um mau contacto pode levar a um mau funcionamento. Se forem utilizados transístores, a sua tensão e corrente nominal devem ser consideradas para garantir a fiabilidade do sistema. Além disso, ao projetar o circuito de entrada da VFD, deve ter-se especial cuidado se forem utilizadas cargas indutivas (como relés), uma vez que a comutação pode produzir correntes de pico que podem provocar o mau funcionamento da VFD.

3. Comunicação em série RS-485

A maioria dos VFDs da Siemens está equipada com uma interface RS-485 (alguns também suportam RS-232). A RS-485 utiliza uma configuração de dois fios e foi concebida para ambientes industriais. Um único bus RS-485 pode ligar até 30

VFDs. O PLC pode comunicar com accionamentos específicos por endereço ou através de comandos de difusão. Nesta configuração, o PLC actua como o mestre e os VFDs funcionam como dispositivos escravos que respondem às instruções.

Prós e contras do método de ligação de três PLC-VFD

Método de controlo | Vantagens | Desvantagens | Cenários de aplicação típicos |

|---|---|---|---|

Controlo analógico | Controlo contínuo da velocidade sem escalonamento ✅ Elevada precisão de controlo (±0,1%) Suporta controlo complexo em circuito fechado (PID) | Fraca resistência às interferências (atenuação do sinal) Custos elevados de cablagem (são necessários cabos blindados) Tempo de resposta lento (50-100 ms) | Alimentação de água a pressão constante, regulação da temperatura, controlo preciso da tensão |

Controlo de comutação | Forte anti-interferência Resposta rápida (<50ms) Baixo custo (cabo padrão) | Apenas controlo de velocidade discreto (definições de velocidade limitadas) Não pode ser ajustado com precisão Fraca escalabilidade (limitada pelo número de terminais) | Controlo da ventoinha a várias velocidades, arranque/paragem da correia transportadora, controlo simples da bomba |

Controlo da comunicação | Precisão ultra-elevada (±0,01%) Monitorização em tempo real do estado do equipamento Controlo centralizado de vários dispositivos Cablagem mínima (um único cabo de rede) | Custo elevado (módulos + licenciamento de protocolos) Barreiras técnicas elevadas (requer configuração do protocolo) As falhas de rede provocam paragens em todo o sistema | Fábricas inteligentes, linhas de produção colaborativas multi-máquinas, plataformas de monitorização de grandes volumes de dados |

Resumo: Melhores formas de ligar o PLC e o VFD

- Analógico→“Alta precisão mas delicada”: Adequado para uma regulação contínua precisa, mas suscetível a interferências e a longas distâncias;

- Digital→“Robusto e económico”: O rei da resistência às interferências, a primeira escolha para baixo custo, mas não espere um controlo preciso;

- Comunicação→“Inteligente mas caro”: O núcleo da fábrica do futuro, trocando dinheiro por eficiência e precisão.

Regras de ouro para a seleção:

- Cenários simples(menos de 3 dispositivos) → Controlo de comutação;

- Regulação de precisão(temperatura/pressão em circuito fechado) → Controlo analógico;

- Integração do sistema(são necessários mais de 5 aparelhos + monitorização) → Ir para o controlo das comunicações.